3D玻璃加工工藝中,熱彎無疑是最有難度的工藝之一,從石墨選材、石墨模具設計及CNC加工到熱彎工藝,每一步對于相關企業都是非常大的挑戰。那么玻璃熱彎時會出現哪些常見的問題?該如何解決這些問題呢?今天我們來看看。

長按二維碼加入微信群討論

一、熱彎玻璃在爐內炸裂

針對這個問題,可從以下幾個方面進行分析。

1.對進爐前的玻璃進行檢查,看有無炸口和爆邊現象。在玻璃切裁與磨邊時必須要求:

1)磨邊時不允許有裸露邊現象,對于玻璃邊角掉角現象,掉角缺損小,修復后不明顯,必須進行修復;

2)掉角缺損大,無法修復的不允許存在;

3)切割的接口處邊部要通順,不充許留有疙瘩突起現象。

2.玻璃在成型時使用的壓輥。一些曲率半徑大的產品,在玻璃成型時完全依靠重力無法達到要求的曲率和球面,必須借用壓輥。壓輥要用玻璃絲布完全進行包裹,在與玻璃接觸時如果裸露金屬直接與玻璃接觸,會造成玻璃在爐內破碎。另外,如果壓輥所纏繞的玻璃絲布中粘附有水跡或水珠,在壓玻璃時也會造成玻璃在爐內破碎。

3.使用空心模時,玻璃中部在進爐前無支撐,特別是玻璃尺寸較大時,容易造成玻璃在爐內破碎。所以使用空心模具時玻璃中部必須進行支撐。

4.玻璃在爐內的升溫速率過快,容易導致玻璃受熱不均勻而出現玻璃炸裂。

5.在玻璃成型時,輔助成型的外力過大,導致玻璃的炸裂。對于一些曲率半徑較大的產品,玻璃必須依靠輔助外力才能成貼合模具。但操作人員應當明白,玻璃的成型應當主要靠溫度的調節來達到要求。

二、熱彎后玻璃吻合度超標

1.模具的曲率與檢驗胎具的曲率不一致,這就要求每次在進爐生產之前對熱彎模具進行校檢。校檢時將熱彎模具平扣在檢驗胎具上,然后對四周進行觀察,檢驗胎具與熱彎模具之間的縫隙不能超過1mm,如果縫隙超過1mm將影響玻璃的成型弧度,這時就必須要對模具的弧度進行調整,增大或減小模具的彎曲深度,如果模具沿上有過渡不順的地方,做好標記,檢驗胎具抬下后,用磨輪將模具沿磨順,磨時先用粗磨輪打磨,然后再用細磨輪進行拋光處理。

2.玻璃放置到模具上時,玻璃的中心與模具的中心不一致,這就要求每次進爐前玻璃放置到模具上時,一定要保證玻璃與模具周邊的距離均勻。

3.熱彎成型時溫度設定過低、過高或成型時間設定過長、過短。熱彎成型時的溫度一般在630~730℃,所要加工的玻璃厚度不同、曲率半徑不同、尺寸大小不同,熱彎成型時的溫度都不同,熱彎成型溫度的設定與成型時間的長短,都對玻璃的彎曲成型產生極大的影響。熟練地掌握和控制熱彎成型時的溫度和時間,要靠操作人員不斷地對實際經驗進行總結,制定出適合于所用熱彎設備與生產玻璃產品的工藝參數,使生產過程規范化、標準化,才能最大程度地減少人為因素與經驗因素對產品質量的影響。

4.玻璃在熱彎成型時過快或過慢也會造成產品吻合度的超標,熱彎成型的快慢主要靠控制升溫速率來進行調整。

5.玻璃成型后在凹模上的出邊量過大(>15mm),容易造成玻璃的邊部彎曲,從而影響玻璃的吻合度。為了避免熱彎時玻璃的邊部出現彎曲現象,在熱彎凹模的制作方面,要保證玻璃成型后出模具的邊沿不大于10mm。

6.模具在承載小車上放置不水平,也會影響玻璃的成型弧度,要求在模具放置到臺車上時必須將模具支平。

7.玻璃弧度檢驗方式不一致,所測量的玻璃吻合度也有區別。由于自身重力的影響,玻璃在水平檢驗與立檢時存在一定差異。為了使產品的吻合度達到使用要求,必須事先與顧客進行協商,雙方要采用統一的檢驗方式對產品進行檢驗。

三、熱彎后玻璃油墨顏色出現變化

一些經過絲網印刷的熱彎玻璃,在高溫燒制后可能出現絲印區域油墨顏色有深淺色差或油墨顏色整體發紅。解決此類問題,主要在以下幾個方面進行控制:

1.為了避免熱彎后玻璃油墨的顏色出現深淺色差,要正確選擇熱彎油墨。玻璃熱彎成型時的溫度在580~650℃,所以要選擇燒結溫度合適、專門用于熱彎玻璃的油墨。

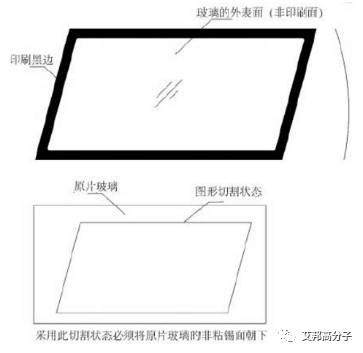

2.絲印時如將油墨印刷到玻璃的粘錫面,會造成熱彎后油墨顏色整體發紅。為了避免此類缺陷的產生,絲印時要分清玻璃的粘錫面與非粘錫面,避免將油墨印刷到玻璃的粘錫面;對于一些異形玻璃,在玻璃切裁時,為避免此類缺陷,就要對玻璃的切割狀態進行調整,如下圖所示。

圖 異型玻璃切割狀態的調整

四、玻璃內外片的疊差過大

解決玻璃內外片的疊差問題,主要對兩個方面進行控制,一方面是玻璃的切裁,另一方面是熱彎的曲率。對疊差的控制要注意以下幾個方面:

1.在產品的試制階段,玻璃切裁時,可以內外片玻璃切裁的大小一樣,試制時熱彎的吻合度與球面達到要求時,就要測量內外片玻璃的疊差,把內片的疊差大小精確地記下來,編制到工藝文件上。

2.玻璃用切割機切裁時,根據內片的切割圖形和測量的疊差大小來設計外片的切割圖形;如果玻璃為手工模板切裁,最好使用一個內片的模板切裁玻璃的內外片,因為手工制作的內外片切裁模板或多或少存在差異,一個模板切裁可以避免這些差異,另外,要將加米量標識到模板上,以免出錯。

3.對于老產品出現的疊差問題,就要考慮人員切裁(針對手工切裁)和熱彎曲率,人為因素對疊差的影響很大,特別是手工切割時,每個人的下刀把握不一樣,往住不同人裁出來的玻璃大小不一樣,存在誤差,會造成玻璃的疊差超標。另外,熱彎的曲率變化也會影響到內外片玻璃的疊差。

4.對于雙曲面的帶有很大球面的玻璃,對外片的切裁左右方向與上下方向在尺寸上都需要進行加米,使用一個模板手工切裁很難滿足這種加米要求,此種產品最好運用切割機進行切裁。

5.玻璃在放置到模具上時,先放置外片后放置內片,內片放置在外片上的位置要居中且放正,內片的中心線與外片的中心線要相重合,否則也會造成內外片疊差。

五、熱彎玻璃邊緣的模具痕跡

熱彎玻璃的邊緣如果有模具痕跡將嚴重地影響玻璃整體的外觀質量。為了減輕和避免熱彎玻璃邊緣的模具痕跡,應從以下幾個方面入手:

1.在制作熱彎模具時,模具與玻璃的接觸邊緣必須打磨光滑,去除銳利的邊棱。

2.玻璃成型時,如果使用過大的外力來幫助玻璃成型,會造成玻璃邊部明顯的痕跡印,所以,應通過溫度的調節來控制玻璃的成型,盡量減小外部壓力來完成玻璃成型。

3.最好在熱彎模具的邊緣(特別是支撐玻璃重力的模具邊緣)包覆不銹鋼模具布,如下圖。

圖 包覆熱彎模具的模具布

4.對于弧度較大的熱彎玻璃建議采用開口模具,減小玻璃在成型時與模具邊的摩擦。

六、熱彎玻璃出爐后的自爆現象

玻璃在熱彎時退火過快,會造成后期成品玻璃的自爆發生。玻璃在熱彎成型時,原有應力已消除,為防止在降溫過程中由于溫度梯度而產生新的應力,應嚴格控制在退火溫度范圍的冷卻速率,特別是在溫度較高階段要慢冷。退火曲線應該均勻變化,且出爐落架的玻璃不能放在車間風口或風扇直吹處。玻璃的退火應采用緩慢冷卻的方式,爐溫必須降到100℃以下時再取出玻璃。

素材來源于:《玻璃與搪瓷》,作者:許偉光,艾邦高分子整理編輯

近半年隨著陶瓷和3D玻璃在手機中應用得到越來越多的關注,也有不少雙面3D玻璃以及陶瓷結構的機型出現。越來越多的企業擁有這個行業,呈現百花齊放的盛況,一些新技術,新工藝,新材料都被開發出來,如:不銹鋼、鈦合金、MIM中框、陶瓷背蓋,工藝方面如,玻璃裝飾工藝中紋理開發、油墨噴涂新工藝、印刷與天線融合;如何提升3D玻璃直通率,降低能耗,提高效率已經成為整個行業的難點問題。

本次會議選擇在昆山,是繼2015年第二屆活動后,再次來到華東直擊行業痛點,專注技術發展,昆山是全國南北交流的重要位置,本次活動將覆蓋手機、平板電腦等3C產業鏈。

第六屆手機金屬與3D玻璃外殼技術應用論壇

(10月27日·昆山 皇冠會展國際酒店 前進西路1277號)

主辦方:艾邦智造資訊有限公司

規模:600人

1. 手機納米注塑材料發展趨勢 DSM 段偉偉

2. 3D玻璃與不銹鋼中框設計要點 長盈精密 梁世杰

3. 金屬CNC加工工藝以及疑難 擬邀請 兄弟/北京精雕等

4. MIM在不銹鋼中框中的成本優勢 星特爍科技 駱接文

5. 如何利用薄膜紋理技術提升3D曲面的附加值 擬邀請 東莞別惹螞蟻/蘇大維格/聚龍高科等

6. 3D玻璃工藝工藝優化與良率思考 哥瑞光學 林虎 董事長

7. 國產手機用OLED屏的狀況 擬邀請 京東方

8. 不銹鋼納米注塑方案 擬邀請 富士康 華南檢測/東明化工

9. 車銑復合工藝在金屬外殼加工中的應用 擬邀請 萬嘉科技

10. 鈦合金在手機外殼中的應用

11. 3D玻璃石墨模具影響因素

12. 3D玻璃熱彎成型加工新工藝介紹 擬邀請 知名熱彎機企業

13. 3D玻璃各種裝飾工藝解析

14. 3D玻璃公差尺寸以及抗跌測試等解決方案 擬邀請:海克斯康/三姆森/中科飛測等

擬邀請企業:手機終端,加工廠商,設備制造企業、耗材、材料等企業;

擬邀請手機終端及方案公司:華為、小米、三星、Apple、OPPO、VIVO、聯想、金立、美圖、一加、酷派、朵唯、努比亞、龍旗、天瓏、華勤、聞泰、西可....

往屆會議報導:

第四屆:手機3D玻璃大戲開幕,千人國際論壇11月12日在深成功召開!

第三屆:熱烈慶祝第三屆艾邦納米注塑與金屬手機外殼技術與應用研討會在深圳成功舉辦!

報名方式:

鄧小姐:15817337805、18666186648、18319055312(微信同手機)

閱讀原文也可以報名

始發于微信公眾號:艾邦高分子