以塑料制件為例,塑料制件在裝配及后續使用過程中的按壓、震動等常常會由于制件表面的相互摩擦,制件表面的摩擦引起了制件之間的粘滑運動,而這種粘滑現象正是“吱吱吱”聲的罪魁禍首。粘滑現象在生活中也隨處可見(圖1):它既可給我們帶來美妙的音樂,比如拉小提琴時琴弦和琴弓之間的摩擦;也可能帶來諸多困擾,比如粉筆在黑板上寫字時的吱吱聲。

圖1 生活中的粘滑現象

從本質上來看,粘滑現象是相對滑動物體之間的一種自激跳躍運動,這是由于物體表面的動靜摩擦系數差異過大,并且動摩擦系數隨運動速度增加而降低的負阻尼現象,導致物體在相對滑動中速度隨時間呈現鋸齒狀的波動(圖2),從而產生了擾人的“吱吱吱”的噪音。

圖2 粘滑現象的運動特征

長期以來,為降低塑料制件在裝配和使用過程的噪音風險需要制件裝配前在制件表面涂覆硅油、無紡布、潤滑脂等,通過降低制件表面的摩擦系數,來降低塑料制件發生噪音的風險,但是這種方法一來增加了裝配工序及成本,二來也不能保持長期使用的穩定性。

因此,從材料的角度出發來解決此類問題受到越來越多的關注。

粘滑現象的最常見原因在于材料表面摩擦系數的負阻尼現象,因此降低高分子材料的表面的摩擦系數是解決塑料制件“吱吱吱”聲音有效手段之一。

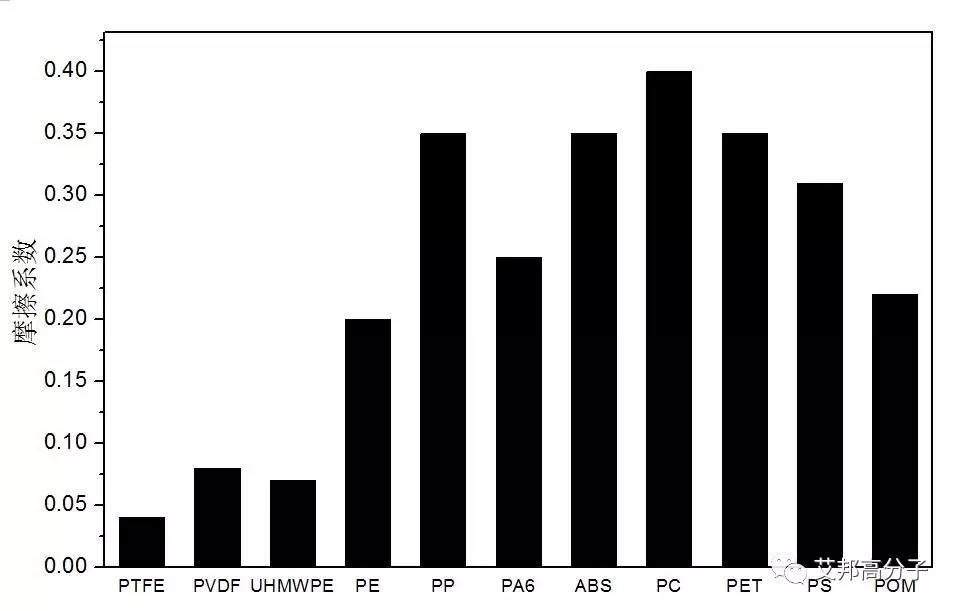

聚合物摩擦系數與自身的結構、分子量等有著較為復雜的關系,不同塑料之間的摩擦系數也有較大差異(圖3)。一些高分子材料天生就是自潤滑的小能手,比如聚四氟乙烯(PTFE)、超高分量聚乙烯(UHMWPE)等,此類聚合物摩擦系數很低,PTFE是目前摩擦系數最低的聚合物,其摩擦系數低至0.04。

圖3 不同塑料的摩擦系數

圖3 不同塑料的摩擦系數

對于摩擦系數較高的材料如ABS,PC/ABS等,需要達到自潤滑效果則需要進行深入地改造。通常可以通過共混改性來降低摩擦系數,從而達到降噪消音的目的。通常加入較為常見的潤滑劑有硅油、PTFE、UHMWPE、石墨、MoS2等,其中PTFE被認為是非常有效的潤滑劑,也經常用來制備自潤滑的高分子材料合金但是PTFE作為潤滑劑添加到塑料基材中時,與基材相容性很差,很難獲得令人滿意的結果。以降噪PC/ABS為例,將PTFE直接添加在PC/ABS合金中時,雖然可以降低合金材料的表面摩擦系數,但同樣存在諸多問題:不僅在擠出造粒時存在擠出脹大等不良,產品外觀也難以保證。因此利用添加PTFE的方式對PC/ABS合金的摩擦系數改性并不是簡單共混,而是需要對潤滑劑的結構進行重新設計,添加最適合PC/ABS體系的潤滑劑,在降低表面摩擦系數的同時,獲得良好的產品外觀。

與自潤滑降噪消音做足“表面工作”不同,阻尼降噪從材料“內部”來解決噪音問題。

高分子材料分子量大,分子鏈段較長,易卷曲和相互纏結,受到外部能量(應力或振動)作用時,分子鏈段通過主鏈中單鍵的內旋轉不斷改變構象,運動滑移、解纏而產生內摩擦,從而將外加能量轉變為熱能耗散而加載能量消失后,高分子會因為彈性而部分或全部地恢復到以前的狀態,材料宏觀性能得以恢復。阻尼降噪正是利用材料的粘彈性能達到將振動和噪音的機械能轉化為熱能的方式而實現降噪消音的。

材料的粘彈特性可以通過才來的損耗值tanδ來表現,損耗值與模量的關系如如下:

其中E’為貯能模量,E’’為損耗模量,當tanδ值在較寬的溫度范圍內時,材料表現良好的阻尼特性。

阻尼高分子通常可以通過共聚、共混以及形成互穿網絡(IPN)來實現。

通過接枝聚合或嵌段聚合的方式,實現軟-硬的結構設計,形成更強的鏈段纏結,或者鏈段間的相互作用力,增大損耗因子,改善阻尼特性,如聚醋酸乙烯酯-甲基丙烯酸脂就是一類較好的降噪材料。

通過共混的方式也可以實現高分子阻尼化,利用部分互溶的兩種高分子,兩者Tg存在明顯不同,并且通過共混可以形成較寬的玻璃化轉變平臺,實現阻尼化;亦或是通過添加一些特殊填料如片狀石墨、云母等增加片層與高分子間的摩擦并轉化為熱,從而產生很好的阻尼性能。

IPN是兩種以上聚合物網絡相互貫穿的結構,形成永久性纏結或鏈結,此類結構通常可以帶來較為優良的阻尼特性,一直以來也是阻尼高分子的研究熱點。

降噪PC/ABS亦可以從阻尼思路出發,通過添加具有阻尼特性的橡膠或嵌段共聚物等方式實現的降噪效果。

錦湖日麗開發的降噪PC/ABS正是基于以上兩點,通過重新設計潤滑劑結構,同時改變體系橡膠狀態,實現“內外兼修”,從源頭到過程實現降噪消音。

錦湖日麗供稿,轉載請注明來源

推薦閱讀:

點擊閱讀原文,申請加入艾邦高分子交流群

始發于微信公眾號:艾邦高分子