在氣密性集成電路封裝中常用的封裝工藝有平行縫焊、儲能焊、玻璃融封和金錫融封,不同的封裝工藝適用于不同的產(chǎn)品。其中,平行縫焊工藝具備易加工性、低溫升、高可靠等性能,近年來被封裝廠廣泛應(yīng)用,尤其在光電領(lǐng)域、集成電路領(lǐng)域有突出的應(yīng)用價(jià)值。

在多層陶瓷基體封裝外殼中,平行縫焊工藝對外殼材料的沖擊是工藝實(shí)施的重難點(diǎn),工藝一旦控制不好,產(chǎn)品經(jīng)常會出現(xiàn)以下不良問題:如打火、漏氣、斷焊、瓷裂等。本文將結(jié)合振華風(fēng)光公司的生產(chǎn)經(jīng)驗(yàn),通過對平行縫焊工藝的全面分析。

1 平行縫焊的基本原理

平行縫焊屬于電阻焊,縫焊時(shí),用電極對被焊器件施加一定壓力的同時(shí)斷續(xù)通電,利用電極間的接觸以及電阻產(chǎn)生的焦耳熱使金屬蓋板與管殼鍍層熔化結(jié)合,達(dá)成氣密性焊接,確保了管芯和電路與外界環(huán)境的隔絕,避免外界有害氣氛的侵襲,同時(shí)也限制了封裝腔體內(nèi)水汽含量和自由粒子等。

1.1 工藝主要實(shí)施過程

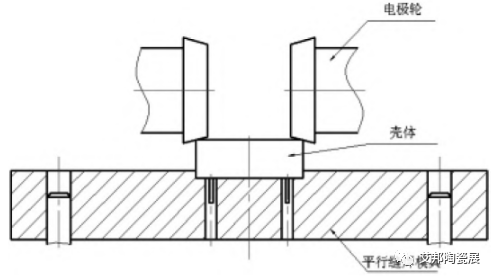

其工藝主要實(shí)施過程是兩個(gè)圓錐形滾輪電極壓住待封裝的金屬蓋板和管殼上的金屬框,焊接電流從變壓器次級線圈一端,經(jīng)其中一個(gè)錐形滾輪電極分為兩股電流,一股電流流過蓋板,另一股電流流過管殼,經(jīng)另一錐形電極,回到變壓器次級線圈的另一端。整個(gè)回路的高電阻在電極與蓋板的接觸處,由于脈沖電流產(chǎn)生大量的熱,使接觸處呈熔融狀態(tài),在滾輪電極的壓力下,凝固后即形成一連串的焊點(diǎn)。這些焊點(diǎn)相互交疊,就形成了氣密填裝焊縫,對矩形管座而言,在焊接好的蓋板的兩條對邊后,再將外殼相對電極旋轉(zhuǎn) 90° 后,在垂直方向上再焊兩條對邊,這樣就形成了外殼的封裝。?

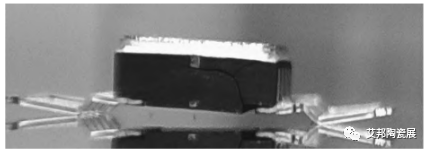

圖 1 平行縫焊封示意圖

1.2 平行縫焊工藝的主要影響因素

在平行縫焊工藝中,影響其工藝實(shí)施好壞的因素有很多,每一個(gè)因素控制不當(dāng)都將影響平行縫焊加工產(chǎn)品的質(zhì)量可靠性,繼而出現(xiàn)各種不良,以下將從人、機(jī)、料、法、環(huán)幾個(gè)方面展開分析。

人:生產(chǎn)過程中,外殼管基放入工裝夾具產(chǎn)品位的準(zhǔn)確性和蓋板與管基對準(zhǔn)的準(zhǔn)確性是影響產(chǎn)品合格率的主要因素,如以上操作出現(xiàn)問題則可能出現(xiàn)偏蓋、漏焊等不良現(xiàn)象。

機(jī):平行縫焊設(shè)備是工藝實(shí)施的必要條件,設(shè)備由逆變電源、電腦控制主機(jī)、顯示器、設(shè)備運(yùn)行主機(jī)、手套箱組成,每一個(gè)部分都是設(shè)備運(yùn)行的關(guān)鍵部件,缺一不可。當(dāng)設(shè)備波動時(shí),可能對平行縫焊工序的運(yùn)行產(chǎn)生影響。

料:原材料是影響平行縫焊加工產(chǎn)品性能的最直接因素。對于陶瓷基體的封裝外殼來說,多層陶瓷的質(zhì)量、金屬封接環(huán)的平整度、關(guān)鍵密封區(qū)域材料一致性等都將直接影響產(chǎn)品加工的良率。

法:在平行縫焊工藝中,周期和速度與總能量成正反比關(guān)系,脈沖、功率、長度與總能量呈正比關(guān)系。在實(shí)際工藝調(diào)整中,需要對合格影響參數(shù)進(jìn)行配合才可得出可靠的縫焊工藝。

環(huán):環(huán)境是影響縫焊成品率的關(guān)鍵因素,在氣密性集成電路中,對產(chǎn)品內(nèi)部氣氛含量的控制有著嚴(yán)格的要求。當(dāng)環(huán)境不密閉或者氮?dú)庠瓪獠患儍魰r(shí),內(nèi)部氣氛含量將無法控制,焊縫邊緣也極易變色,從而產(chǎn)生缺陷品。

1.3 平行縫焊工藝幾種主要不良品產(chǎn)生的原因

在振華風(fēng)光公司平行縫焊工藝加工的陶瓷基體的封裝外殼中,打火、漏氣、斷焊、瓷裂是其主要的不良因素,接下來逐一進(jìn)行分析。

1.3.1 打火不良

打火是平行縫焊工藝中常見的失效模式之一,該現(xiàn)象出現(xiàn)于電極輪放電過程時(shí)。打火主要有兩種形式:中間打火和邊角打火。通過觀察,出現(xiàn)中間打火的產(chǎn)品易在電極輪行程過程中突然打火,通過分析,此類打火主要是因?yàn)閴毫Σ粔蚧蛘唠姌O輪與蓋板接觸面沾污導(dǎo)致。邊角打火往往出現(xiàn)于電極輪接觸產(chǎn)品的一刻和離開產(chǎn)品的一刻導(dǎo)致,此類打火主要是由于產(chǎn)品移動或者電極行程不夠?qū)е隆?/span>

1.3.2 漏氣不良

漏氣主要是產(chǎn)品在密封加工后,經(jīng)過氦質(zhì)譜細(xì)檢漏和氟油粗檢漏發(fā)現(xiàn)的產(chǎn)品密封性不足的不良現(xiàn)象。GJB548-2005 標(biāo)準(zhǔn)要求,氦質(zhì)譜細(xì)檢漏中細(xì)漏率需 ≤5×10-3 Pa·cm3/s,粗檢漏如觀測到連續(xù) 3 個(gè)氣泡,則密封性不合格。平行縫焊產(chǎn)品中,漏氣主要有密封區(qū)域漏氣和管殼基體漏氣兩個(gè)方面。密封區(qū)域漏氣通常伴隨著打火、漏焊等不良現(xiàn)象,管殼基體漏氣主要伴隨著瓷裂等不良現(xiàn)象。

1.3.3 斷焊不良

斷焊不良是影響集成電路外殼氣密性和外觀一致性的主要因素,該公司斷焊不良品中,斷焊位置主要位于焊邊中部,造成此類不良的因素主要有電極輪狀態(tài)差和夾具不匹配。

圖 5 表面磨損嚴(yán)重的電極輪

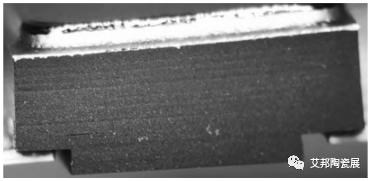

1.3.4 瓷裂不良

陶瓷基體破裂是一種嚴(yán)重的失效模式,通常在密封完成后經(jīng)外檢工序檢驗(yàn)發(fā)現(xiàn)。造成陶瓷基體破裂的主要原因包括壓力過大、能量過大和工裝設(shè)計(jì)不合理等。陶瓷是一種脆性材料,其受力強(qiáng)度在 350 MPa 左右,雖然其擁有良好的強(qiáng)度,但同時(shí)也有著脆性的特性。當(dāng)壓力過大時(shí),陶瓷無法對承受的力進(jìn)行有效的消散,從而導(dǎo)致陶瓷體內(nèi)部過應(yīng)力積累,繼而出現(xiàn)陶瓷裂紋。當(dāng)能量過大時(shí),多余的能量通過封接環(huán)傳遞至陶瓷基體,高溫升和能量的施加會導(dǎo)致陶瓷熱應(yīng)力積累,出現(xiàn)裂紋。當(dāng)工裝設(shè)計(jì)不合理時(shí),將會導(dǎo)致在合適的工藝參數(shù)下,管殼不能將施加的應(yīng)力進(jìn)行快速的傳遞和消散,導(dǎo)致應(yīng)力集中于管殼上的某一部分,使外殼分裂。除了上述常見的顯性裂紋,陶瓷裂紋還會有隱性狀態(tài),其隱性裂紋出現(xiàn)在陶瓷體內(nèi)部,通常很難在生產(chǎn)過程或封裝工序一級檢驗(yàn)中發(fā)現(xiàn),但在后續(xù)的篩選檢驗(yàn)過程中,裂紋生長會由隱性裂紋演變?yōu)轱@性裂紋,從而能被發(fā)現(xiàn)剔除。

圖 6 典型外殼瓷裂產(chǎn)品圖

2 針對不良的改進(jìn)措施

2.1 打火不良的改進(jìn)

通過分析,出現(xiàn)打火現(xiàn)象主要是因?yàn)閴毫Σ粔蚧蛘唠姌O輪與蓋板接觸面沾污導(dǎo)致。邊角打火往往出現(xiàn)于電極輪接觸產(chǎn)品的一刻和離開產(chǎn)品的一刻導(dǎo)致,此類打火主要是由于產(chǎn)品移動或者電極行程不滿足要求而導(dǎo)致。

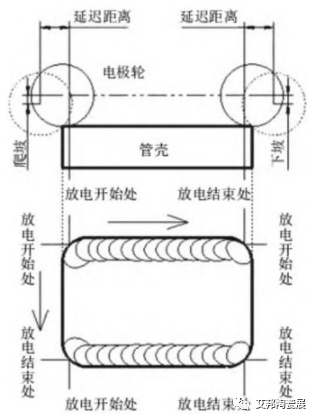

只有設(shè)置適宜的壓力值,才能確保生產(chǎn)過程中不出現(xiàn)打火的不良情況,陶瓷基體封裝外殼壓力參數(shù)通常設(shè)置在 200 g~350 g 之間。另外,平行縫焊過程中有一個(gè)爬坡和下坡的動作,通過數(shù)據(jù)分析得知,出現(xiàn)邊角打火的原因主要是工藝設(shè)置不當(dāng),沒有考慮到外殼的部分離散情況。針對該問題,可以通過在工藝設(shè)置中調(diào)整延遲距離來解決,保證爬坡下坡過程的一致性。在原有設(shè)置中,延遲距離保持在設(shè)備默認(rèn)狀態(tài),沒有針對不同外殼進(jìn)行特殊設(shè)置,導(dǎo)致部分外殼與初始設(shè)置匹配性差,從而引起打火。通過對邊角打火率高的封裝外殼進(jìn)行針對性設(shè)置后,未發(fā)現(xiàn)邊角打火情況,此措施有效。

圖 7 平行縫焊邊角爬坡下坡示意圖

2.2 漏氣、斷焊不良的改進(jìn)

漏氣、斷焊、瓷裂不良現(xiàn)象的產(chǎn)生存在相互交叉的影響因素,因此,接下來將統(tǒng)籌分析并提出改進(jìn)措施。通過對工藝參數(shù)的符合性和產(chǎn)品加工完成后焊縫情況的質(zhì)量分析,發(fā)現(xiàn)工藝參數(shù)設(shè)置在合理區(qū)間范圍內(nèi),不存在過大或其它異常情況。通過分析,發(fā)現(xiàn)若是電極輪在使用過程中更換不及時(shí),會導(dǎo)致在縫焊過后加工的產(chǎn)品,外觀有毛刺、部分?jǐn)嗪傅那闆r,因此判定導(dǎo)致斷焊、漏氣的主要因素是電極輪使用不合理。

2.3 漏氣、瓷裂不良的改進(jìn)

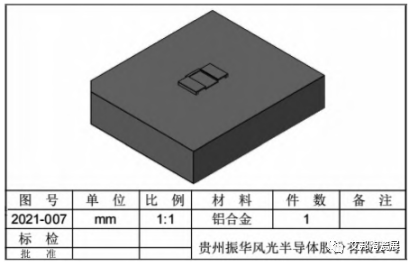

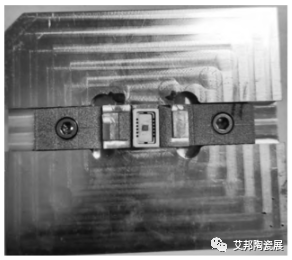

瓷裂圖如圖8 所示,通過觀察,此類封裝在結(jié)構(gòu)中,瓷裂位置剛好和基體結(jié)構(gòu)拐角處重合。在平行縫焊中,電極輪給管殼施加的是由上而下的力,此類夾具在底部由于管腳的翼型結(jié)構(gòu)呈現(xiàn)懸空狀態(tài),觀察此類產(chǎn)品工裝發(fā)現(xiàn),此類工裝沒有對于管基懸空部分進(jìn)行襯底考慮。通過受力分析,當(dāng)管基受到自上而下的力時(shí),力的作用不能通過外殼直接傳導(dǎo),只能通過外引腳進(jìn)行力的釋放,因此在拐角處可能會出現(xiàn)應(yīng)力集中,導(dǎo)致瓷體開裂。

圖 8 管基懸空和瓷裂現(xiàn)象

針對瓷裂不良的問題,著重在工裝夾具上進(jìn)行改進(jìn)和優(yōu)化,通過對產(chǎn)品的力學(xué)設(shè)計(jì),對懸空部分增加襯底,保證了垂直力的施加能夠通過襯底直接進(jìn)行釋放。通過三維建模,設(shè)計(jì)出適用的夾具,新夾具應(yīng)用后,新生產(chǎn)的產(chǎn)品中沒有出現(xiàn)類似瓷裂的現(xiàn)象,措施有效。

3 優(yōu)化前后對比驗(yàn)證

對打火、漏氣、斷焊、瓷裂等不良現(xiàn)象進(jìn)行工藝優(yōu)化改進(jìn)后,對 2021 年優(yōu)化前后的生產(chǎn)情況進(jìn)行了統(tǒng)計(jì)驗(yàn)證,對于期間生產(chǎn)的陶瓷基體平行縫焊工藝封裝產(chǎn)品,打火、漏氣、斷焊、瓷裂等不良現(xiàn)象已不是導(dǎo)致產(chǎn)品失效的主要因素。

4 結(jié)語

本文通過對陶瓷基體平行縫焊工藝封裝工藝的分析,針對打火、漏氣、斷焊、瓷裂等主要不良影響因素進(jìn)行工藝優(yōu)化改進(jìn),通過采取電極輪延遲距離的設(shè)置、電極輪使用及工裝夾具的優(yōu)化等措施,提升了產(chǎn)品質(zhì)量與可靠性。

原文始發(fā)于微信公眾號(艾邦陶瓷展):淺談陶瓷封裝的平行縫焊工藝與技術(shù)

長按識別二維碼關(guān)注公眾號,點(diǎn)擊下方菜單欄左側(cè)“微信群”,申請加入交流群。