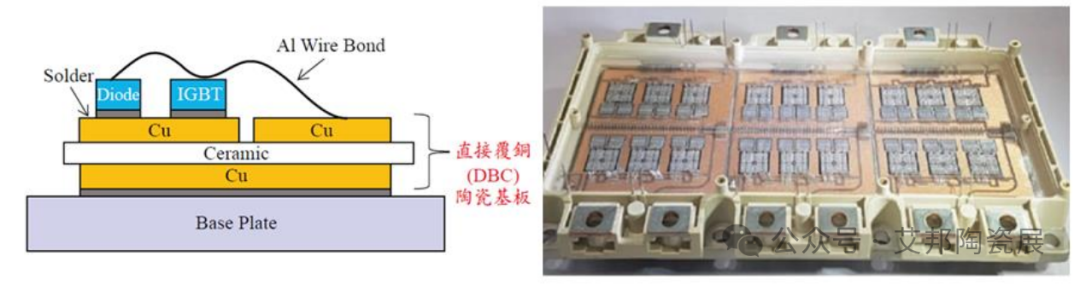

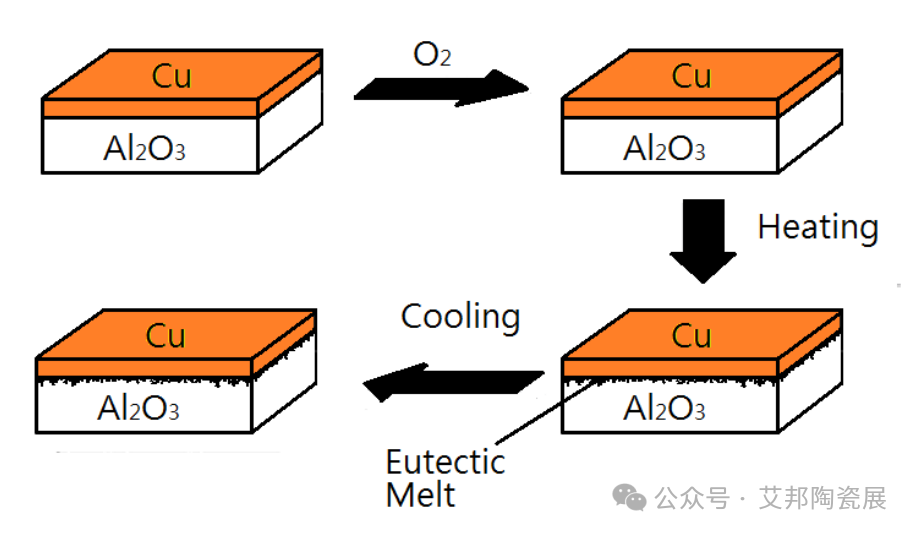

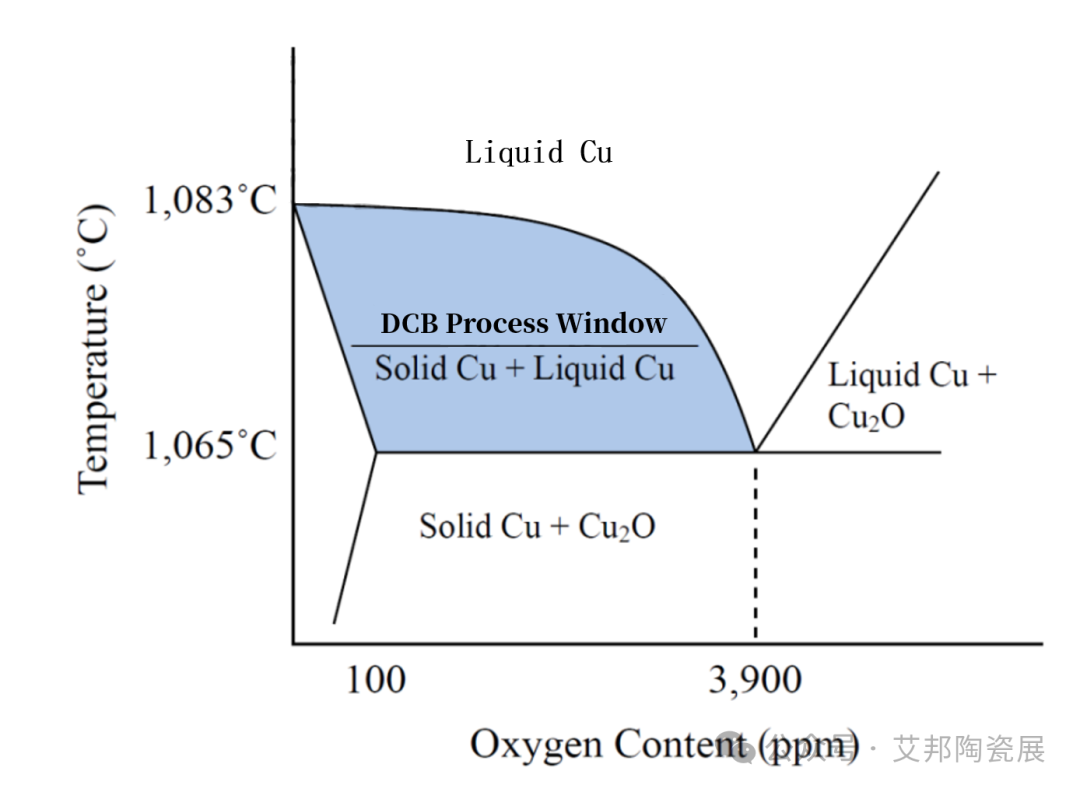

8月28-30日,合肥圣達、華清電子、蘇州艾成、廣德東風、陶芯科等DBC陶瓷基板廠商將參加艾邦深圳精密陶瓷暨功率半導體產業鏈展,地址:深圳國際會展中心7號館,參展報名請聯系龍小姐:18318676293(同微信)直接覆銅陶瓷基板(DBC)又稱覆銅陶瓷基板,是銅在高溫條件下直接燒結到氧化鋁或ZTA、氮化鋁陶瓷上的一種金屬化基板,技術最先由J.F.Burgess和Y.S.Sun等人于1975年提出。DBC基板具有熱導率高、載流能力強、絕緣性高等特點,廣泛應用于電力電子器件、LED、太陽能組件、半導體制冷器等各種產品領域中。直接覆銅陶瓷基板(DBC)是利用銅與氧在高溫低氧含量時形成的銅氧共晶液相,相互接觸潤濕的兩個材料表面反應生成CuAlO2、Cu(AlO2)2等復合氧化物,實現銅與陶瓷的緊密的結合,直接覆銅陶瓷基板具有如下特點:目前電子電力模塊(IGBT)中,DBC氧化鋁基板(Al2O3-DBC)應用最為廣泛。直接覆銅陶瓷基板(DBC)技術是Al2O3陶瓷基板上表面形成金屬化層。可以利用材料相圖(Materials Phase Diagram)來說明,下圖為Cu-O材料相圖,由相圖中可知銅在溫度1,065~1,083℃,氧濃度在100~3,900 ppm之問的亞共晶區(HypoeutecticRegion),屬于Cu(固態)+ Cu(液態)共存區,液態Cu為低溫的Cu2O化合物相轉變。因此,利用此共晶現象與Al2O3陶瓷能產生不同的相(CuAlO2或CuAl2O4),進而使Cu與Al2O3結合。圖 Cu-O材料相圖(Phase Diagram)金屬與陶瓷接合強度取決于接合處的界面金屬層化合物的種類和存在形式。在接合過程中有氧氣的情況下,銅(Cu)與氧化鋁陶瓷(Al2O3)會依據反應式生成六方結構的CuAlO2相和立方結構的CuAl2O4相;在惰性氣氛或弱氧化氣氛條件下進行接合,其界面可能存在的相主要是CuAlO2相。4Cu(s)+Q2+2?Al2O3(s)=4?CuAlO2(s)2Cu(s)+Q2+2?Al2O3?(s)=4?CuAlO2?(s)在DBC工藝中影響銅與陶瓷結合強度的因素很多,由其敷接原理可知,要實現化鋁與銅的有效結合須滿足如下幾點:DBC 工藝中氧的引入是影響結合強度另一個重要因素。但氧含量很難精確控制。傳統的方法有兩種引入方式:a)將銅箔在空氣中氧化在銅表面生成一定厚度CuO層。b)在弱氧環境下將銅箔氧化生成一定厚度Cu2O。就所起作用來看,兩者近乎相同,但從經濟角度考慮方式a)是較有價值的。

②敷接溫度要介于最低共晶點與銅的熔點之間即在1065℃~1083℃之間金屬銅(Cu)在加熱的過程中下表面會形成一層很薄的Cu2O。由相圖中可知,當加熱溫度達到1065℃~1083℃,則會形成Cu-O的共晶液體,共晶液體中的氧化亞銅(Cu2O)與氧化鋁(?Al2O3)具有良好的親合性,能降低界面能,使銅(Cu)與氧化鋁Al2O3被共晶液體潤濕,同時會在界面處發生化學反應,銅原子會擴散滲透到Al2O3陶瓷中,進而形成Cu-O-Al鍵結,從而形成牢固的化學鍵及形成化合物CuAlO2。在理論上只要溫度介于1065°C~1083°℃之間即可實現敷接,但在實際敷接過程中必須要生成一定量的共晶液,若共晶液相對較少則難于實現敷接或結合強度較低。而共晶液的產生和敷接溫度有直接的關系。合適的保溫時間也是 DBC工藝重要的參數,時間的長短對敷接的效果有影響。DBC基板保溫時較短時界面層生成較少,導致接合強度較低。隨著保溫時間的增加,Cu/ Al2O3間的界金層變厚,結合強度也會隨之提高;然而,保溫時間過長則會導致界面反應層過厚,接合處界面會形成許多缺陷導致結合強度的下降,因此需要精地控制保溫時間,以確保Cu、Al、O三種元素能充分擴散與結合。資料來源:

《金屬直接敷接陶瓷基板制備方法與性能研究》,井敏;

《在Al2O3基板上直接結合銅基金屬的性能評估》,鄭宇志.

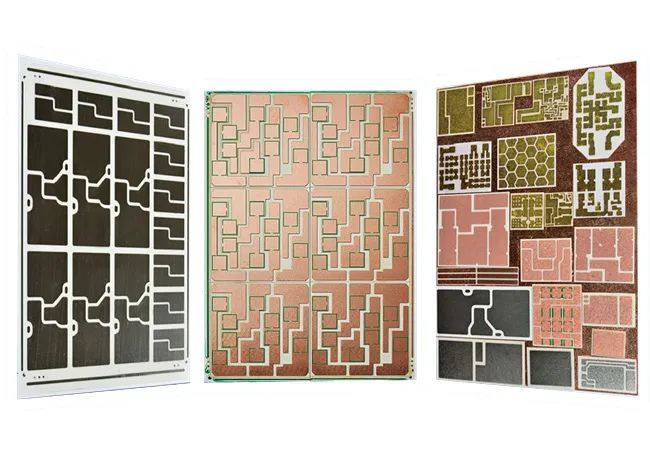

8月28-30日,合肥圣達、華清電子、蘇州艾成、廣德東風、陶芯科等DBC陶瓷基板廠商將參加艾邦深圳精密陶瓷暨功率半導體產業鏈展,地址:深圳國際會展中心7號館,歡迎各位行業朋友蒞臨參觀交流。

原文始發于微信公眾號(艾邦陶瓷展):掌握這3個要素,讓DBC陶瓷基板結合力更強