做塑料的朋友都在關(guān)注艾邦高分子,戳藍(lán)色字體關(guān)注吧!

做塑料的朋友都在關(guān)注艾邦高分子,戳藍(lán)色字體關(guān)注吧!

壓制成型是高分子材料成型加工技術(shù)中歷史最悠久,也是最為重要的一種工藝。幾乎所有的高分子材料都可用此方法來成型制品。考慮到生產(chǎn)效率、制品尺寸、產(chǎn)品使用的特點(diǎn),目前主要用于:熱固性塑料、橡膠制品、復(fù)合材料的成型。本文主要為大家介紹熱固性塑料的壓制成型的工藝性能、模壓設(shè)備、成型工藝、成型工藝條件及控制。

一、熱固性塑料的模壓成型的工藝特點(diǎn)與性能

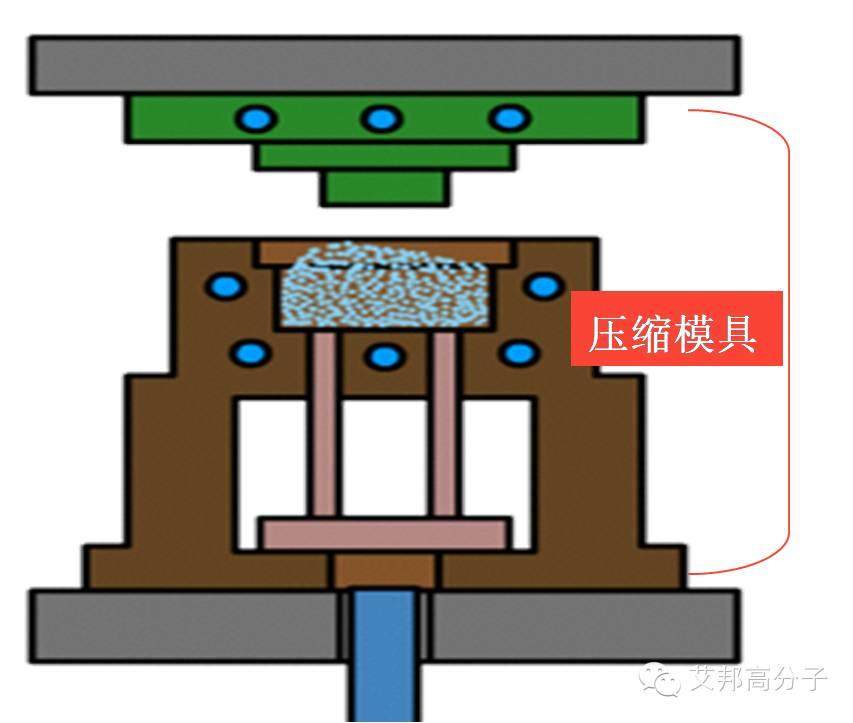

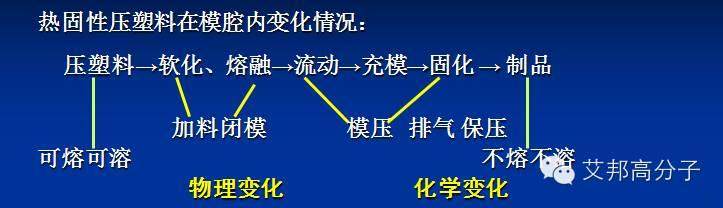

圖:模壓成型過程

將壓塑料置于金屬模具的型腔內(nèi),然后閉模在加熱、加壓的情況下,使塑料熔融、流動(dòng),充滿型腔,經(jīng)適當(dāng)?shù)姆艢猓?jīng)保壓后,塑料就充分交聯(lián)固化為制品。

1.工藝特點(diǎn)

成型工藝及設(shè)備成熟,是較老的成型工藝,設(shè)備和模具比注射成型簡(jiǎn)單。

間歇成型,生產(chǎn)周期長,生產(chǎn)效率低,勞動(dòng)強(qiáng)度大,難以自動(dòng)化。

制品質(zhì)量好,不會(huì)產(chǎn)生內(nèi)應(yīng)力或分子取向。

能壓制較大面積的制品,但不能壓制形狀復(fù)雜及厚度較大的制品。

制品成型后,可趁熱脫模。

2.工藝性能

(1)流動(dòng)性

流動(dòng)性即可塑性,對(duì)成型加工極為重要,直接影響熱固性塑料成型過程中的物理化學(xué)行為及制品的質(zhì)量。

影響流動(dòng)性的因素

壓模塑料的性能和組成(分子量、顆粒形狀、小分子);模具與成型條件(光潔度、流道形狀、預(yù)熱)

流動(dòng)性過大過小的后果

太大:溢出模外,塑料在型腔內(nèi)填塞不緊, 或樹脂與填料分頭聚集。

太小:難于在壓力下充滿型腔,造成缺料,不能模壓大型、復(fù)雜及厚制品。

(2)固化速率

用于衡量熱固性塑料在壓制成型時(shí)化學(xué)反應(yīng)(交聯(lián))的速度。

固化速度依賴于:塑料的交聯(lián)反應(yīng)性質(zhì),成型時(shí)的具體情況:預(yù)壓、預(yù)熱、成型溫度和壓力。

固化速度太大:硬化太快,過早硬化,流動(dòng)性下降,不能很好地充滿型腔,制品缺料,不能壓制薄壁和形狀復(fù)雜的制品。出現(xiàn):表面先固化,流動(dòng)性差。

固化速度太小:生產(chǎn)周期↑ ,生產(chǎn)效率↓ 。

(3)成型收縮率

高分子材料的熱膨脹系數(shù)比模具(鋼材)大得多,熱固性塑料成型中發(fā)生交聯(lián),結(jié)構(gòu)趨于緊密,加上低分子物揮發(fā),體積必定收縮,尺寸變化很大。

成型收縮率: SL=(L0?L)/L× 100 %

一般高分子材料的SL在1~3%,是模具設(shè)計(jì)的重要指標(biāo)。

產(chǎn)生收縮的基本原因:化學(xué)結(jié)構(gòu)的變化(交聯(lián))、熱收縮、彈性回復(fù)、塑性形變。

影響收縮率的因素:工藝條件、模具和制品的設(shè)計(jì)、塑料的性質(zhì)。

產(chǎn)生的后果:制品翹曲、開裂。

解決的辦法:預(yù)熱、采用不溢式模具、嚴(yán)格工藝規(guī)程。

(4)壓縮率

是粉狀或粒狀的熱固性塑料的表觀比重與制品比重之比。即模壓塑料在壓制前后的體積變化。

壓縮率:Rp=d2/d1=V1/V2

產(chǎn)生后果:Rp越大,所需的模具裝料室越大--消耗模具鋼材,不利于傳熱,生產(chǎn)效率低,易混入空氣;

解決方法:預(yù)壓:酚醛壓縮粉經(jīng)預(yù)壓:Rp從2.8-→1.25。

(5) 水份與揮發(fā)物的含量

游離水,以及受熱受壓時(shí)所釋放出的氨、甲醛與結(jié)合水含量過高,產(chǎn)生后果:

流動(dòng)性太大,收縮率大,翹曲,無光澤,波紋。

解決方法:預(yù)熱,充分干燥物料,降低物料中水分的含量。

(6) 細(xì)度與均勻度

細(xì)度:顆粒直徑大小;

均勻度:顆粒間直徑大小的差距。

二、模壓成型的設(shè)備和模具

1.成型設(shè)備-壓機(jī)

壓機(jī)的作用:通過模具對(duì)塑料傳熱和施加壓力;提供成型的必要條件:T,P;開啟模具和頂出制品。

壓機(jī)——機(jī)械加壓、液壓(上壓式、下壓式)

上壓式 壓制油缸設(shè)在液壓機(jī)的上部,活動(dòng)橫梁受油缸活塞. (或柱塞)推動(dòng),從上往下加壓,下橫梁作為工作臺(tái)固定不動(dòng)。這種壓機(jī)操作方便。

圖:上壓式壓機(jī)

圖:上壓式壓機(jī)

下壓式 壓制油缸設(shè)在液壓機(jī)的下部,上橫梁固定不動(dòng),而下橫粱受油缸活塞 (或柱塞)推動(dòng)從下往上加壓。此類壓制機(jī)有上、下兩根橫梁,整機(jī)重心低,穩(wěn)定性好。

圖:下壓式壓機(jī)

圖:下壓式壓機(jī)

2.模具

模具(鋼制),有多種類型,結(jié)構(gòu)形式通常較簡(jiǎn)單。模壓成型用的模具常用的有三種: 1)溢式模具 2)不溢式模具 3)半溢式模具。

圖:模壓壓縮模型

圖:模壓壓縮模型

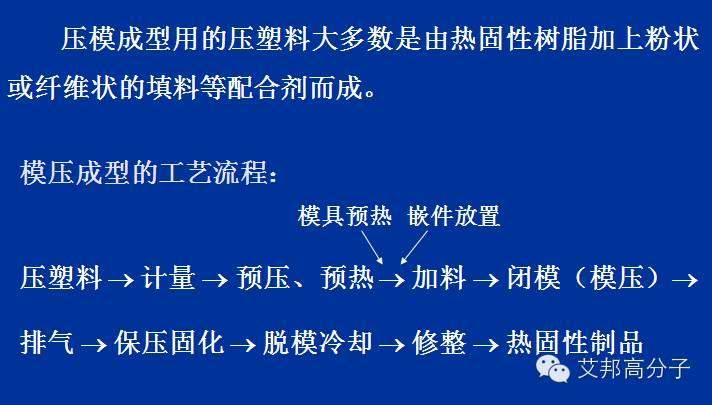

三.模壓成型工藝流程

模壓成工藝流程

1.計(jì)量

重量法:按質(zhì)量加料。準(zhǔn)確但麻煩。

容量法:按體積加料。方便但不及重量法準(zhǔn)確。

記數(shù)法:按預(yù)壓坯料計(jì)數(shù)。操作最快,但預(yù)先有個(gè)預(yù)壓計(jì)量操作。

2.預(yù)壓

預(yù)壓的優(yōu)點(diǎn):加料快,準(zhǔn)確,簡(jiǎn)單,便于運(yùn)轉(zhuǎn)。降低壓縮率,可減小模具的裝料量。使物料中空氣含量少,利于傳熱。改進(jìn)預(yù)熱規(guī)程。(預(yù)壓后可提高預(yù)熱溫度)

缺點(diǎn):增加一道工序,成本高。

預(yù)壓壓力:一般控制在使預(yù)壓物的密度達(dá)到制品最大密度的80% 為宜。

預(yù)壓壓力的范圍:40~200MPa

3.預(yù)熱

熱固性塑料在模壓前的加熱有預(yù)熱和干燥雙重意義。

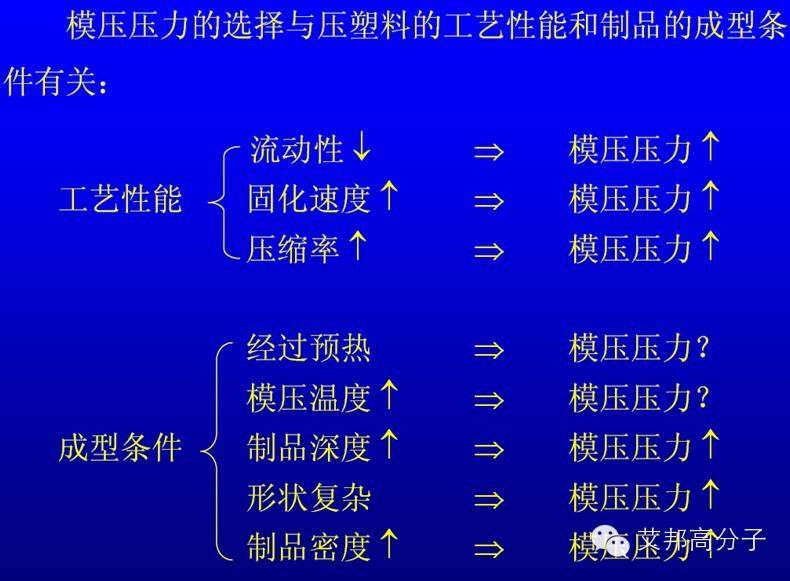

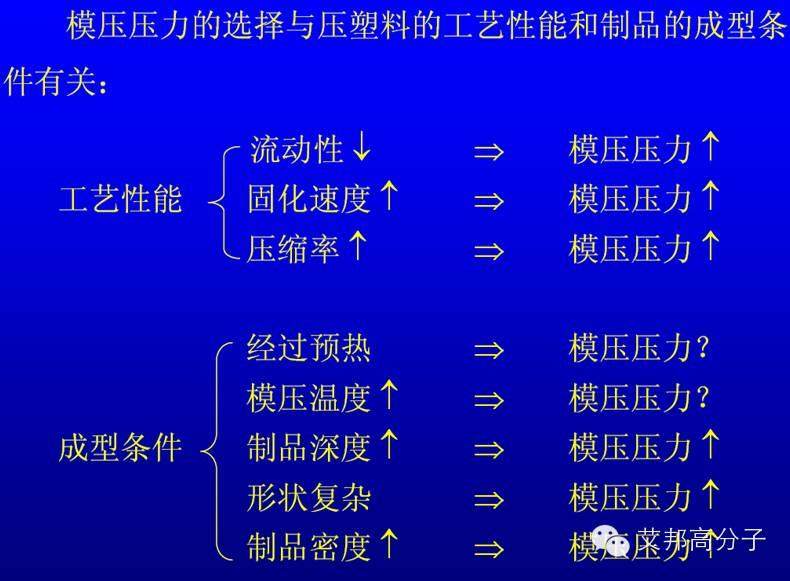

預(yù)熱的優(yōu)點(diǎn):加快固化速度,縮短成型時(shí)間。提高流動(dòng)性,增進(jìn)固化的均勻性。減小制品的內(nèi)應(yīng)力,提高制品質(zhì)量。降低模壓壓力。預(yù)熱:15~20MPa,未預(yù)熱:25~35MPa

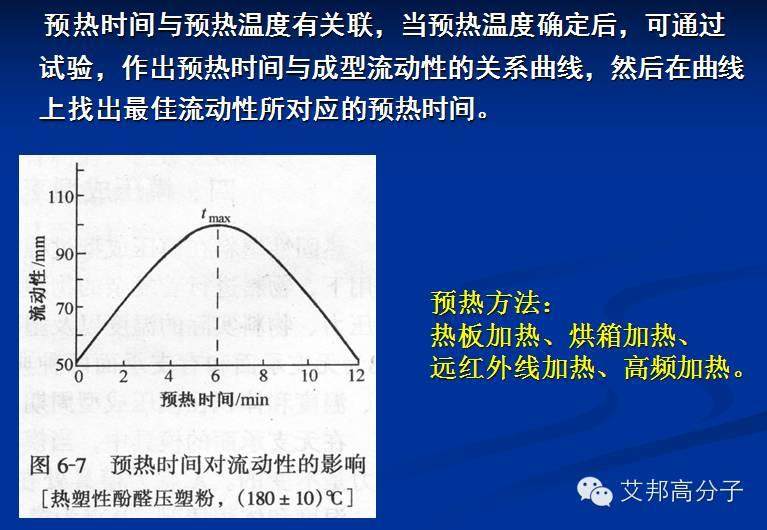

預(yù)熱時(shí)間與預(yù)熱溫度有關(guān)聯(lián),當(dāng)預(yù)熱溫度確定后,可通過試驗(yàn),作出預(yù)熱時(shí)間與成型流動(dòng)性的關(guān)系曲線,然后在曲線上找出最佳流動(dòng)性所對(duì)應(yīng)的預(yù)熱時(shí)間。

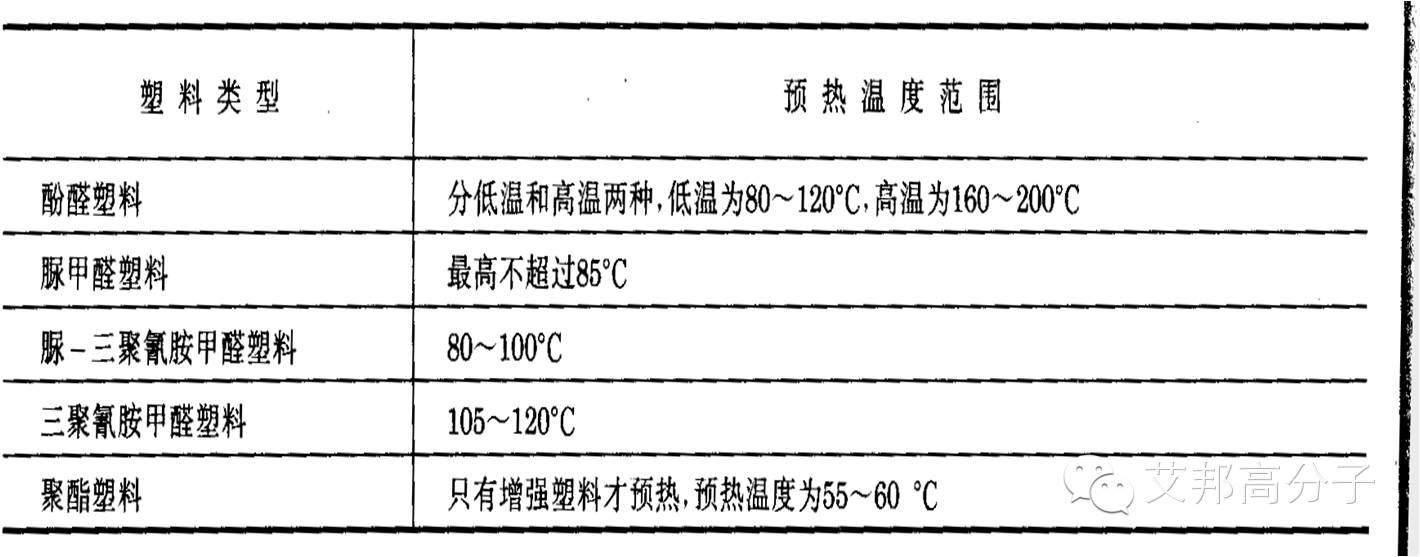

表 常用熱固性塑料預(yù)熱溫度范圍

4.嵌件安放

嵌件通常是制品的導(dǎo)電部分,或使制品與其他物體結(jié)合用的,安放要求:正確,平穩(wěn)。

5.加料

加料量多,則制品毛邊厚,難以脫模;少則制品不緊密,光澤差;所以加料量要準(zhǔn)確。加料工序強(qiáng)調(diào)的是加料準(zhǔn)確和合理堆放。 一般應(yīng)堆成“ 中間高,四周低” 的形式。原因:有利于排氣;閉模中對(duì)模與物料接觸時(shí)少?zèng)_料。

6.閉模

加料完后,即使陽模、陰模閉合。應(yīng)先快后慢——陽模未接觸物料之前,應(yīng)盡可能使閉模速度快,而當(dāng)陽模快要接觸到物料時(shí),閉模速度要放慢。

先快的優(yōu)點(diǎn):有利于縮短非生產(chǎn)時(shí)間;避免塑料在未施壓前即固化;避免塑料降解。

后慢的優(yōu)點(diǎn):防止模具損傷和嵌件移位;有利于充分排除模內(nèi)空氣。

7.排氣

排氣的原因:熱固性塑料在加工中因縮聚等化學(xué)反應(yīng)會(huì)釋放出小分子物質(zhì),在成型溫度下體積膨脹,形成氣泡。

排氣的作用:趕走氣泡、水份、揮發(fā)物,縮短固化周期,避免制品內(nèi)部出現(xiàn)氣泡或分層現(xiàn)象。

排氣的方式:卸壓,松模,時(shí)間很短(零點(diǎn)幾秒~幾秒),如此連續(xù)幾次(2~5次)。

排氣的次數(shù)、間隔時(shí)間等,決定于所模壓物料的性質(zhì)。

8.固化

在一定的P、T 下,經(jīng)過一定的t,使縮聚反應(yīng)達(dá)到要求的交聯(lián)程度。從理論上說,經(jīng)過固化后,原來可溶可熔的線型樹脂變成了不溶不熔的體型結(jié)構(gòu)的材料。

在實(shí)際操作中,全部固化過程不一定完全在固化階段完成,而在脫模以后的“后烘”工序完成。以提高設(shè)備利用率。例:酚醛塑料的后烘溫度:90~150℃,時(shí)間:幾小時(shí)~幾十小時(shí)

9.脫模

熱固性塑料可趁熱脫模,通常靠頂出桿來完成。熱脫模須注意兩個(gè)問題:防止冷卻翹曲和防止產(chǎn)生內(nèi)應(yīng)力。

10.后處理

熱處理——消除內(nèi)應(yīng)力;進(jìn)一步固化,直至固化完全。處理溫度比成型溫度高10~50℃。整修——修邊。

四、壓模成型工藝條件及控制

整個(gè)過程,熱固性樹脂不僅有物理變化,而且還有復(fù)雜的化學(xué)交聯(lián)反應(yīng)。模具外的加熱和加壓的結(jié)果:模腔內(nèi)在發(fā)生化學(xué)、物理變化的同時(shí),模具內(nèi)的壓力、塑料的體積以及溫度也隨之變化。

三大工藝因素:模壓壓力、模壓溫度和模壓時(shí)間

1.模壓壓力

作用:促進(jìn)物料流動(dòng),充滿型腔提高成型效率,增大制品密度,提高制品的內(nèi)在質(zhì)量,克服放出的低分子物及塑料中的揮發(fā)物所產(chǎn)生的壓力,從而避免制品出現(xiàn)氣泡、腫脹或脫層,閉合模具,賦予制品形狀尺寸。

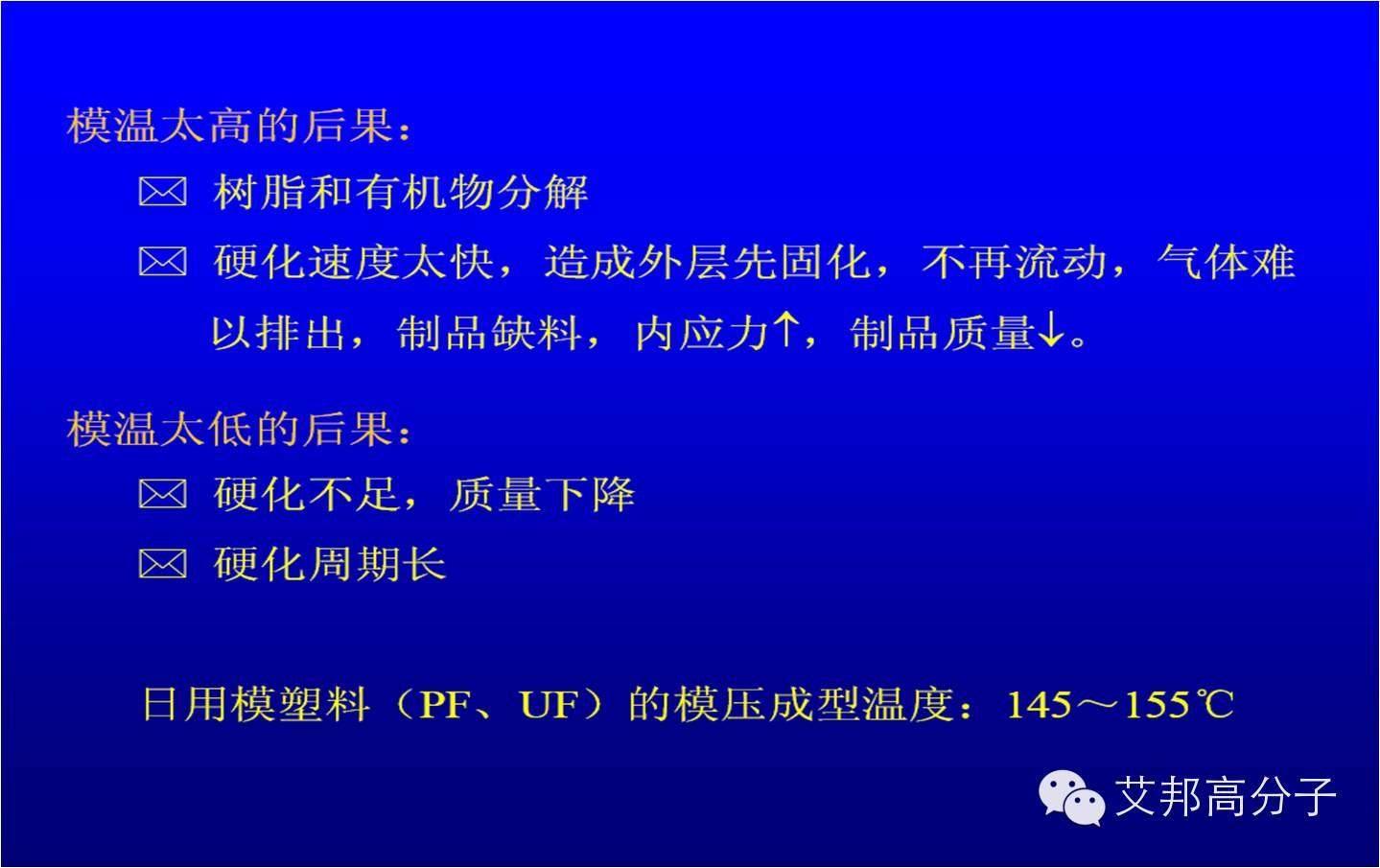

2.模壓溫度

即成型時(shí)的模具溫度,塑料受熱熔融來源于模具的傳熱,模壓溫度的高低,主要由塑料的本性來決定——交聯(lián)的要求。

模溫影響:塑料的流動(dòng)性、成型時(shí)的充滿是否順利、硬化速度、制品的質(zhì)量。

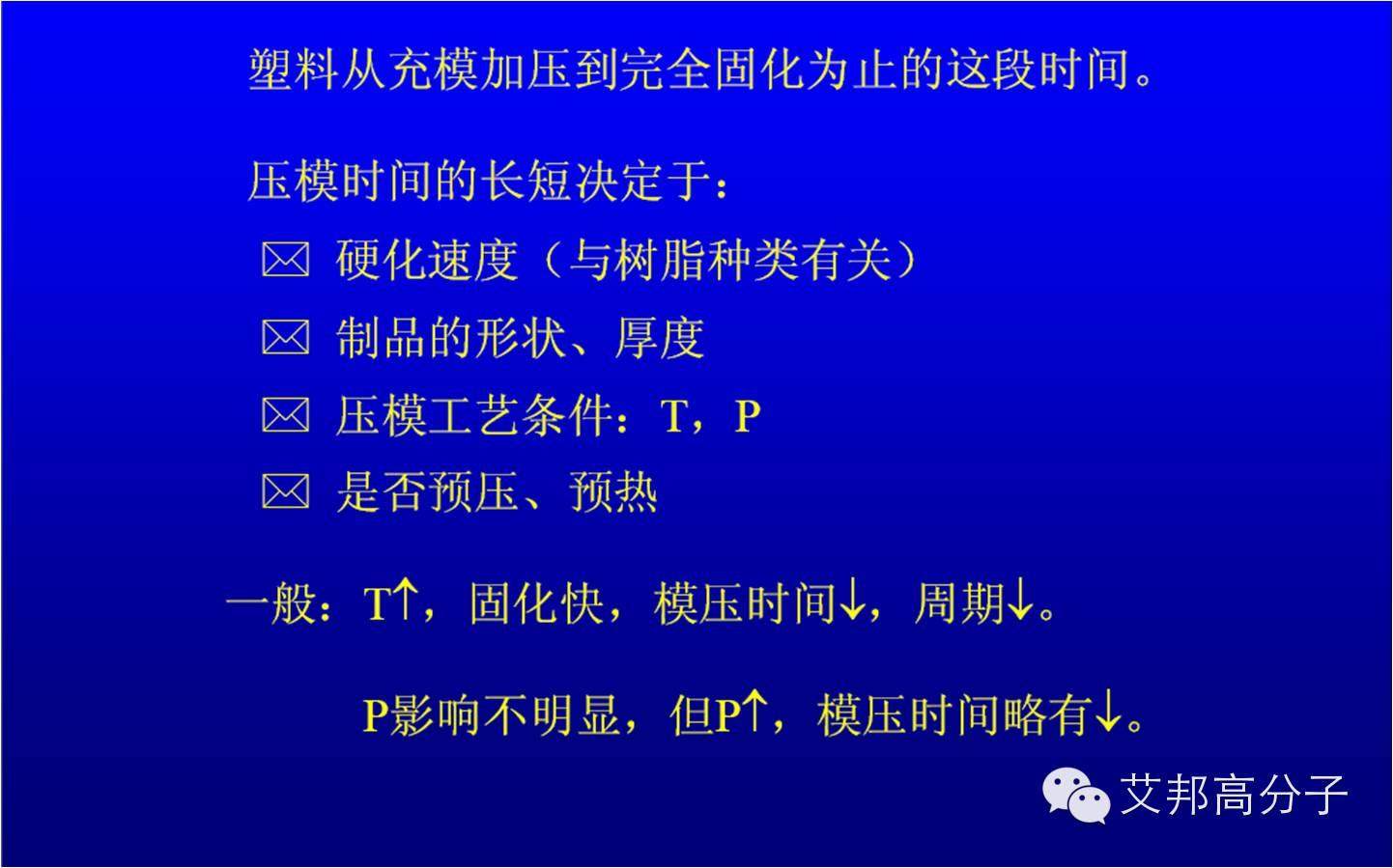

3.模壓時(shí)間

總之,模壓時(shí)間長,可使制品交聯(lián)固化完全,性能↑。但模壓時(shí)間太長:生產(chǎn)效率↓;長時(shí)間高溫將使樹脂降解。模壓時(shí)間太短:硬化不足,外觀無光,性能↓ 。一般,PF、UF的模壓時(shí)間為:1min/1mm 制品厚度。

對(duì)模壓成型的工藝條件:壓力、溫度、時(shí)間三者要綜合考慮。一般原則:在保證制品質(zhì)量的前提下,盡可能地降低壓力、溫度和縮短時(shí)間。

文章來源于百度文庫,艾邦高分子整理編輯

如涉及版權(quán),請(qǐng)聯(lián)系我們刪除,聯(lián)系郵箱:info@polytpe.com

推薦閱讀:

加入塑料技術(shù)交流群,請(qǐng)加微信:183208656135 或 15712009605,并注明“塑料+您的公司”

長按二維碼,加入塑料技術(shù)交流群

閱讀原文,加入塑料技術(shù)交流群

↓↓↓

始發(fā)于微信公眾號(hào):艾邦高分子