在今年4月份,路虎塑料部門總工程師介紹,路虎計劃在2017年所有車型上都采用微發泡技術,計劃到2020年實現年產量100萬臺車成功應用微發泡聚丙烯。采用該技術,塑料部件的設計在壁厚方面將能夠實現功能最優化,而不是受到模具的限制。結果既能減輕密度和重量,帶來功能化設計,還能節省20%的材料。除了路虎,上海大眾、長安馬自達、全新英朗等汽車的全套門板,都在進行微發泡技術測試推廣中。

一、微孔發泡技術的應用

產品應用領域:

注塑微發泡:各種內外飾件,如車身門板、尾門、風道等;

吹塑微發泡:汽車風管等;

擠出微發泡:密封條、頂棚等

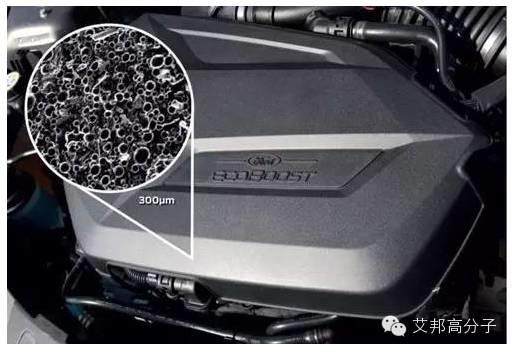

福特汽車零部件

二、微發泡技術

化學微發泡(Microcellular Foaming) 是指以熱塑性材料為基體,化學發泡劑為氣源,通過自鎖工藝使得氣體形成超臨界狀態,注入模腔后氣體擴散內壓的作用下,使制品中間分布尺寸理論從十幾到幾十微米的封閉微孔發泡。

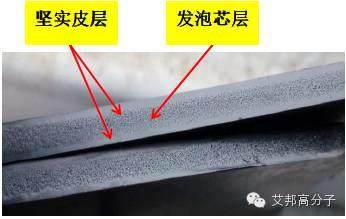

三明治結構:“發泡結構的芯層和堅實的上下皮層”構成的三明治結構

泡孔結構:理想的泡孔直徑,<50um,行業實際水平在100-350um左右。如,會通公司的泡孔結構,泡孔直徑達80um左右。

皮層

微孔顯微圖

微發泡技術特點:

1.制品重量約減少10-20%

微發泡技術工藝在減輕重量方面的優勢是顯而易見的,用PBT、填充尼龍和ABS等不同樹脂材料來生產制件,該工藝能夠在保證制件結構強度不發生很大變化前提下,將其重量減少10%,此技術與結構發泡不同,微結構更加規整,同時微孔的分布更加均勻。對于小型薄壁制品,此工藝的注塑速度非常快,而且晶核都是瞬間形成的,因此,不會出現微孔熔融的現象。回復“發泡”可查詢更多信息

2.注射壓力約降低30-50%,鎖模力降低20%,節能性提高;

3.循環周期減少10-15%;

4.改善翹曲變形:典型的應用實例

汽車上的牽引控制連接器外殼,部件采用的是30%玻璃纖維增強的PBT材料,該材料在增強后由于橫縱方向上的收縮率不一致,傳統的注塑工藝進行生產時,非常容易發生翹曲變形,實心制件的變形程度為1.1cm,采用微發泡成型得到的該部件的翹曲變形情況有了顯著的改善,其翹曲變形程度僅為0.27cm,較前者降低了約75%

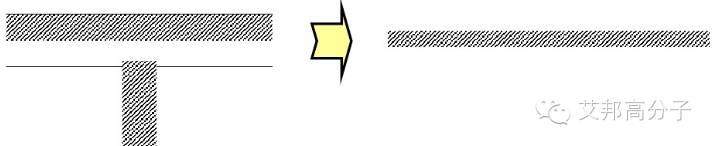

5.更靈活的產品和模具設計

1.更薄壁厚、較長的流動長度-降低樹脂粘度、通過發泡來包壓

2.加強筋厚度與塑件厚度之比可達1:1而無縮水痕

3.較嚴重的壁厚不勻塑件,進膠點可以在薄壁部分

三、實例:PP微發泡前后性能對比

項目 | 單位 | 未發泡PP+EPDM T20 | 發泡PP+EPDM T20 | 發泡二次開模 PP+EPDM T20 |

比重 | g/cm2 | 1.068 | 1.054 | 0.955 |

拉伸強度 | MPa | 16.8 | 16.9 | 13.7 |

彎曲強度 | MPa | 21.5 | 22.1 | 23.2 |

彎曲模量 | MPa | 1348.3 | 1428.7 | 1575.2 |

懸臂梁缺口沖擊強度23℃ | Kj/m2 | 26.7 | 24.8 | 23.3 |

懸臂梁缺口沖擊強度30℃ | Kj/m2 | 3.4 | 4.2 | 4.3 |

熔融指數 | / | / | / | / |

PP前后性能對比

相信,隨著微發泡技術的發展,這項技術在汽車輕量化、降低成本等方向會越來越重要,未來的汽車塑料發展必定少不了微發泡技術的持續創新。回復“發泡”可查詢更多信息

文章主要來源于會通,艾邦整理編輯

推薦閱讀:

加入“注塑”交流群,請加微信:18320865613或15712009605,并注明“注塑+公司名稱”

閱讀原文,加入注塑交流微信群

↓↓↓

始發于微信公眾號:艾邦高分子