做汽車的朋友都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

變速器輸入軸與輸出軸以各自的速度旋轉,變換檔位時合存在一個"同步"問題。兩個旋轉速度不一樣齒輪強行嚙合必然會發生沖擊碰撞,損壞齒輪。因此,舊式變速器的換檔要采用"兩腳離合"的方式,升檔在空檔位置停留片刻,減檔要在空檔位置加油門,以減少齒輪的轉速差。但這個操作比較復雜,難以掌握精確。

因此設計師創造出"同步器",通過同步器使將要嚙合的齒輪達到一致的轉速而順利嚙合。本篇文章主要是講述用PPS材料開發新型重型車變速箱同步器環。

一、技術背景

常用同步環材料介紹

名稱 | 優點 | 缺點 |

銅合金同步器環 | 摩擦性能優良 | 成本高,強度低, 銅材加工浪費多 |

粉末冶金燒結 同步器環 | 成本低 | 工藝不穩定,應用 環境有限 |

碳纖維布同步器環 | 摩擦性能優良,耐溫性好 | 成本較高 |

鋼基噴鉬同步器環 | 材料強度較高,摩擦性能優良,耐溫性好 | 工藝較為復雜 |

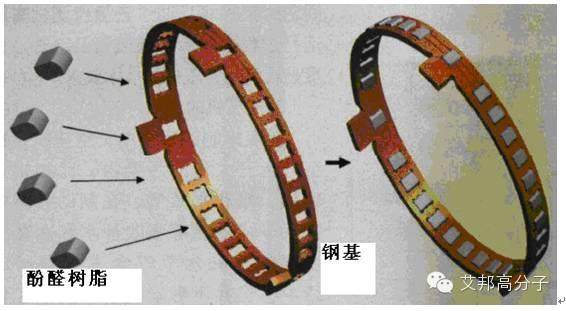

鋼基酚醛樹脂同步器環 | 成本低,耐溫性好 | 抗沖強度低,承載性較低 |

樹脂基同步器環:

1、具有減震緩沖效果,提高換擋柔順性;

2、摩擦性能可調,適應性強。

舍弗勒新一代同步器環

本項目創新性

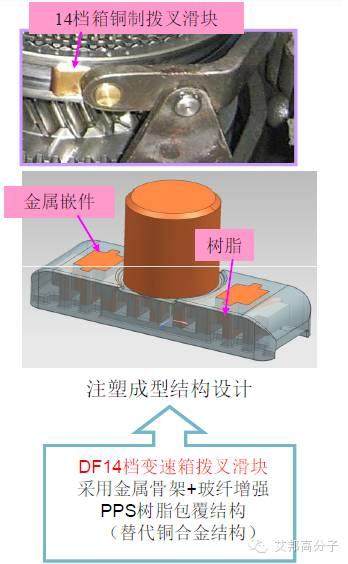

材料以-PPS樹脂為耐磨層;工藝-機加+注塑

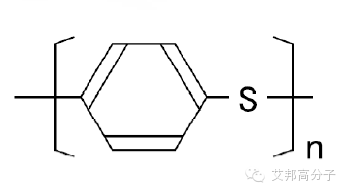

1.PPS 聚苯硫醚

PPS聚合物主要性能特點

耐熱性好(HDT>250℃)

耐腐蝕性好(與氟樹脂媲美)

尺寸穩定好(收縮率0.1%)

絕緣、疏水、易加工

2.PPS樹脂在商用車上的典型應用

二、PPS材料開發試驗

1.PPS(聚苯硫醚)主要性能測試數據

項目 | 單位 | 結果 |

拉伸強度 | MPa | 200(70) |

彎曲強度 | MPa | 205(80) |

IZOD缺口沖擊強度 | KJ/m2 | 13(3) |

熱變形溫度 | ℃ | 260(/) |

摩擦系數(油浴) | / | 0.02 |

磨耗量(油浴) | mg/120min | 0.1 |

2.同步環材料摩擦磨損對比試驗

項目 | 單位 | 噴鉬 | 錫青銅 | PPS |

摩擦系數 | / | 0.18 | 0.1 | 0.16 |

磨耗量(100N,180r/min) | mg/120min | 鉬層磨完 | 0.36 | 0.2 |

3.PPS(聚苯硫醚)熱摩擦性能

面壓P(kg/cm2) | 速度V(m/min) | 溫度(℃) | 動摩擦系數u | 比摩耗量(mm3/kg.km) | |

PPS樹脂 | S45C | ||||

1 | 100 | 23 | 0.25 | 1.5 | 1.0 |

120 | 0.23 | 0.6 | 0.4 | ||

5 | 60 | 23 | 0.36 | 12 | 6 |

120 | 0.37 | 6 | 3 | ||

試驗結果分析

1、表1數據顯示PPS樹脂具有優異的機械強度、耐熱性能以及摩擦磨損性能;

2、表2為幾種同步環用摩擦材料對比試驗,同樣試驗條件下PPS摩擦性能最佳;

3、表3為考察PPS在同步器工作溫度上限(120℃)下摩擦性能變化,其摩擦面未發生熱粘滯現象,摩擦性能反而有所上升。(注:S45C為與PPS試樣對磨材料45鋼)回復“汽車”查詢跟多信息

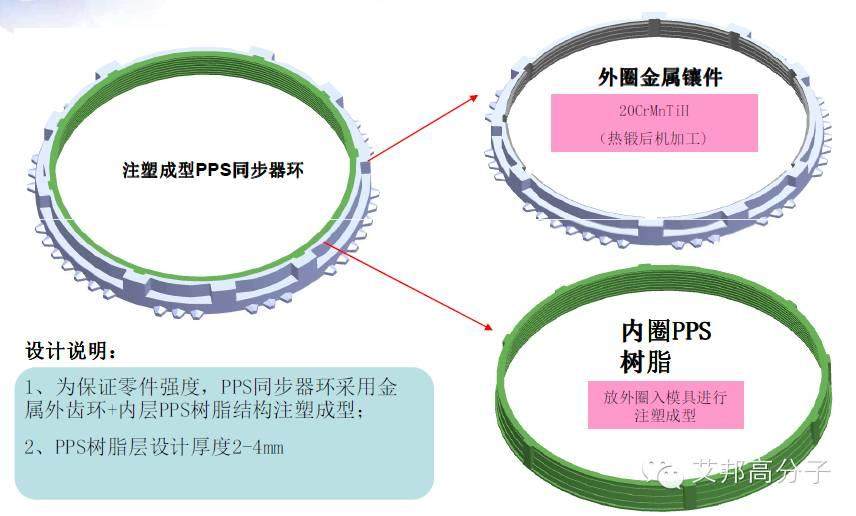

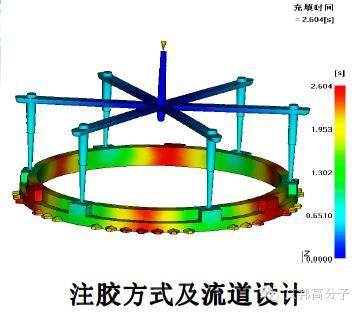

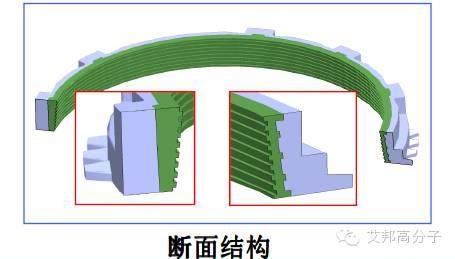

三、PPS同步器環結構設計及試制

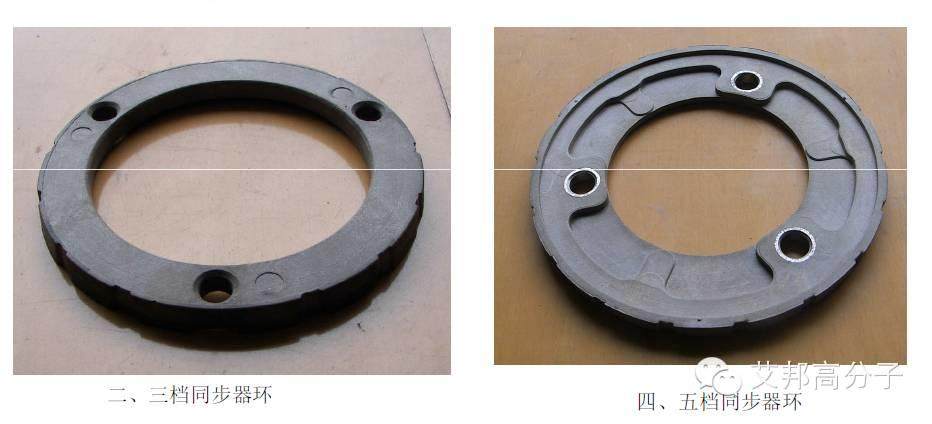

目標零件:DF14S變速箱后附箱同步器錐環

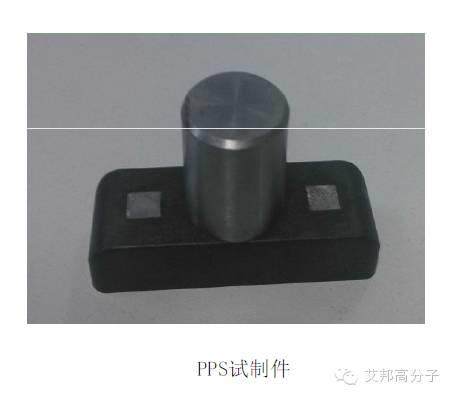

PPS同步器環試制件:

1、PPS試制材料分別為碳纖增強PPS(牌號:東麗A310MX04B),玻纖增強PPS(牌號:東麗A504X90 )

2、試制件PPS樹脂層平均厚度3.5mm。

目標零件:DF六檔箱變速箱后附箱同步器錐環

四、PPS同步器環零件性能試驗

1.同步器環單體磨耗試驗

試驗目的

同步器環單體磨耗試驗可模擬零件在設定的變速箱油溫、轉速、同步壓力、同步時間等工作條件下,測試同步器環的摩擦系數及磨損量。該試驗可較為準確的判斷同步器環零件性能及使用壽命。回復“汽車”查詢跟多信息

試驗參數設定

試驗設備:武漢協和齒環有限公司單體磨耗評價試驗(日本KYOWA)

試驗樣品

1701543-90201 | 鋼基+噴鉬 | NO1 |

鋼基+碳纖維PPS 密槽紋結構 | NO2 | |

鋼基+玻纖PPS密槽紋結構 | NO3 |

試驗結果

項目 | 試驗數 | 單位 | 試驗結果 | ||

滑動摩擦系數 | 1#噴鉬同步環 | 2#噴鉬同步環 | 3#噴鉬同步環 | ||

10 | / | 0.1 | 0.09 | 0.08 | |

500 | / | 0.09 | 0.08 | 0.07 | |

1000 | / | 0.09 | 0.08 | 0.07 | |

10000 | / | 0.09 | 0.08 | 0.07 | |

磨損厚度 | mm3 | 1.12 | 0.02 | 0.11 | |

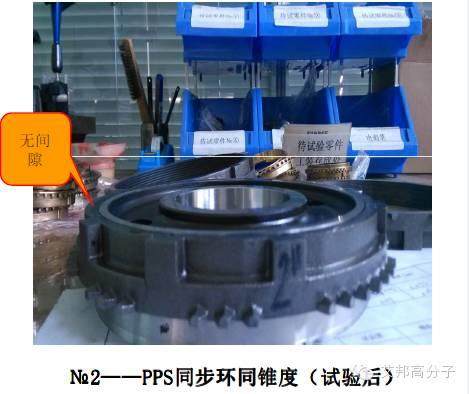

試驗后零件錐面照片

同錐度檢測

2.PPS材料耐熱性、耐油性、耐候性試驗驗證

摩擦磨損試驗 (PPS件與黃銅件對比)

摩擦轉速:400r/m

壓強:1Mpa

試驗時間:1h

試驗溫度:85-90℃,

試驗介質:試樣表面涂MT-5齒輪油

摩擦磨損試驗結果

Ih前質量 | Ih后質量 | 損量(g) | 磨損V(mm3) | 摩擦系數 | ||

P31B | 1# | 32.4797 | 32.4723 | 0.0074 | 0.83 | 0.12-0.13 |

2# | 32.5891 | 32.5838 | 0.0053 | 0.60 | 0.12-0.13 | |

PPS | A | 5.6508 | 5.6500 | 0.0008 | 0.48 | 0.05-0.07 |

B | 5.6643 | 5.6636 | 0.0007 | 0.42 | 0.05-0.07 | |

試驗目的:評價零件冷熱交替條件是否發生鐵芯剝離,樹脂開裂等異常現象。

3.零件熱循環試驗

試驗條件:取樣件4 件,兩件進行純加熱,另兩件油浸(變速箱油),置于熱老化試驗箱,150℃,加熱8 小時,自然冷卻,每天1次,重復4 天,模擬樣件的實際熱工況。回復“汽車”查詢跟多信息

熱循環試驗結果

尺寸 | 純加熱 | |||

32h加熱前 | 32h加熱后 | |||

1# | 2# | 1# | 2# | |

寬(PPS) 高(PPS) | 17.94 10.54 | 17.94 10.52 | 17.96 10.54 | 17.96 10.54 |

直徑(45鋼) | 17.94 | 17.94 | 17.94 | 17.94 |

尺寸 | 油浸加熱 | |||

32h加熱前 | 32h加熱后 | |||

寬(PPS) | 1# | 2# | 1# | 2# |

高(PPS) | 17.96 10.56 | 17.96 10.56 | 17.96 10.56 | 17.92 10.56 |

直徑(45鋼) | 17.94 | 17.94 | 17.94 | 17.94 |

4.零件耐熱性試驗

試驗條件

將經歷過32小時熱循環試驗的油浸樣件(仍舊油浸,變速箱油)和非油浸樣件,置于耐熱試驗箱中,120℃,連續加熱168小時,自然冷卻,評價樣件外觀尺寸的變化和金屬-PPS結合部的情況。

尺寸 | 純加熱 | |||||

32h加熱前 | 32h加熱后 | 168h加熱后 | ||||

1# | 2# | 1# | 2# | 1# | 2# | |

寬 | 17.94 | 17.94 | 17.96 | 17.96 | 17.96 | 17.96 |

高 | 10.54 | 10.52 | 10.54 | 10.54 | 10.56 | 10.54 |

直徑 | 17.94 | 17.94 | 17.94 | 17.94 | 17.92 | 17.94 |

尺寸 | 油浸加熱 | |||||

32h油浸加熱前 | 32h油浸加熱后 | 168h油浸加熱后 | ||||

1# | 2# | 1# | 2# | 1# | 2# | |

寬 | 17.96 | 17.96 | 17.96 | 17.92 | 17.96 | 17.92 |

高 | 10.56 | 10.52 | 10.56 | 10.56 | 10.56 | 10.54 |

直徑 | 17.92 | 17.92 | 17.94 | 17.94 | 17.92 | 17.94 |

試驗結果分析

1、PPS同步器環耐候性、耐熱性優良,尺寸穩定性佳;

2、PPS同步器環樣件耐磨損性能均明顯優于噴鉬材料,其中玻纖增強PPS磨損量最小,磨損厚度僅為噴鉬件的2%;

3、PPS同步器環樣件摩擦系數要小于噴鉬件。如需提高摩擦系數,可通過修改模具增加PPS接觸面紋理,提高其表面粗糙度來達到。

4、單體磨耗試驗過程中3種樣件均未觀察到強噪聲、異響、磨損不均等異常現象。

五、總結

1、本項目在行業內首次開發出以PPS材料作為內襯耐磨層的同步器環,在用材及制品成型工藝方面均體現了技術創新的特點;

2、與現生產用噴鉬環相比,PPS同步環磨耗量更低,耐用性更好;

3、單件PPS同步器環零件減重25%,其注塑成型工藝較噴鉬工藝更為簡易,工藝成本及能耗更低。

4、零件長期使用可靠性有待裝車試驗驗證。回復“汽車”查詢跟多信息

推薦閱讀

本文作者為東風商用車技術中心——李謙,艾邦高分子整理,轉載請先聯系我們

加入“汽車”微信群,請加微信:15712009605 或 18320865613,并注明“公司+姓名”

閱讀原文,加入“汽車”微信群

↓↓↓

始發于微信公眾號:艾邦高分子