專業的塑料人都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

艾邦高分子開通評論功能啦!對文章有疑問或建議都可以在頁面底部發表您的意見哦,快來參與評論吧,建議被采納將會有精美禮品相送哦O(∩_∩)O

一、概述

隨著塑料工業的迅猛發展,塑料擠出過程中的原料供給單純靠人工稱重、混合加料這種方式很難保證其工作質量和工作效率,特別是隨著多層共擠技術的快速發展,塑料擠出過程的原料供給已經逐步演變為集原料的干燥、儲存、輸送、稱重、混料和擠出控制于一體的自動化系統工程。

另一方面,當今的塑料加工行業正面臨日趨嚴重的競爭和持續不斷的市場變化,對如何確保產品的品質和市場的競爭地位,在生產中具有高度的靈活性是非常和絕對必要的,而且降低產品的成本也就變得越來越重要了。稱重計量控制技術正是為滿足人們在塑料擠出行業日益增長的需求而迅速發展起來的一項新技術,引起了人們的廣泛關注。

在塑料擠出成型過程中,擠出機原料供給通常分為三個步驟:首先是對擠出機所需的每個組分進行稱重,其次是將每臺擠出機共需的組分進行混合,最后是將混合均勻的物料供給擠出機料斗通過螺桿塑化熔融擠出。

常規的做法是離線進行配重,即主料多少包(25公斤裝)配輔料多少包,然后人工攪拌裝入擠出機料斗。這樣的做法往往會產生一系列的問題:諸如稱重不準確;混料不均勻,特別是多組分配料中添加劑分散不充分;有時由于人工配料過多造成原料的浪費和人工成本的增加;無法提供擠出機實時的擠出生產量,對品質缺乏監控等等。因此采用在線連續稱重混料具有極其重要的意義,能有效確保各組分按預定的重量百分比計量稱重,達到混合均一的目的。

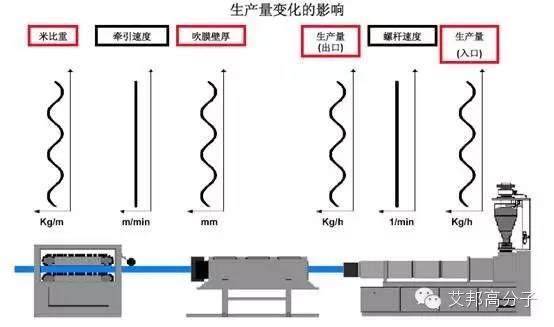

另一方面,在塑料擠出過程中常規的擠出控制需要操作人員設定擠出機的轉速和進行手動調節,而這并不能保證擠出產量的恒定,并且隨著時間的推移,由于溫度和壓力的波動、過濾網的狀況及其他相關工藝的變化,擠出生產量往往會發生周期性的變化,由于螺桿和牽引機的速度相對恒定,因此,生產的制品在米重上即產品的縱向就發生厚薄偏差,嚴重影響產品的質量,下圖顯示了制品米重隨擠出生產量的波動而變化的情況。

二、自動稱重計量裝置在塑料擠出過程中的應用

而引起產量變化的因素往往有很多,諸如:擠出電機的波動、加入的塑料物料的特性、機筒螺桿的結構和上述中擠出過程中的工藝變化等等,下面從物料的特性簡單談談對擠出產量的影響。

一般來講加入到擠出機中的物料按照其尺寸與形狀分為:粉料、粒料、邊角料和回收料等。粉料其尺寸一般小于0.1mm。更細的在10-100μm之間的稱為細粉料,在1-10μm之間的稱為精粉料,在0.1-1μm之間的稱為超細粉料。粒料它的尺寸在0.5-5mm之間。在0.1-1mm之間稱為顆粒,在1-5mm之間稱為丸粒。邊角料和回收料其尺寸一般大于5mm,形狀有片狀、絲狀或形狀不規則的顆粒等。因此,這些不同形狀和尺寸的物料由于密度和松散度變化當加入到擠出機中其流動性和加工性就不一樣,在共擠出時往往會引起擠出不穩定而導致產品質量下降。因此,如何有效控制物料流量(即生產量)的穩定在擠出過程中非常重要,在涉及到產品的米重以及擠出產品的質量方面,它體現了生產線的功能性。

在生產過程中,除了其他工藝參數外,若物料的流量不能夠保持穩定的話,其結果必然對產品的質量產生很大的影響。這就是為何就生產線的經濟效益和產品質量方面而言,精確記錄并檢測產品物料流量,同時做好相應的控制以控制產品的米重成為決定性的因素,也即為何要采用自動稱重計量控制的原因。

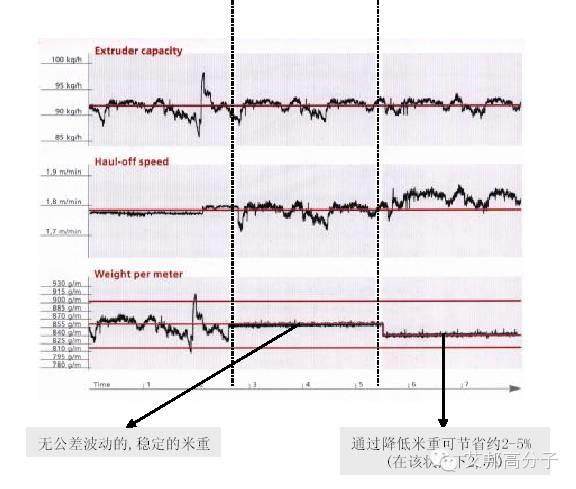

在控制的精度方面,其結果是令人滿意的,對于設定值和特定所選用的工藝的不同控制形式來說,其精度為<±0.5%。下圖顯示了擠出機從無米重控制到采用米重控制后制品精度的變化過程。

回復“擠出”,查看更多相關文章

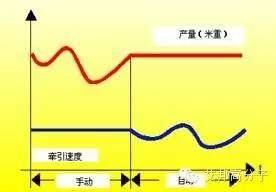

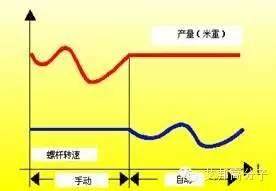

在擠出控制即米重控制方面,通常分為牽引米重控制方式、擠出機米重控制方式和牽引擠出機同步米重控制等三種方式,如下圖所示。

1)牽引米重控制方式是指對產品的米重可預先設定,在自動模式中發生在設定數值與實際數值之間的偏離,通過牽引機的速度調整予以消除;

2)擠出機米重控制方式是指對產品的米重可預先設定,在自動模式中發生在設定數值與實際數值之間的偏離,通過擠出機螺桿速度的調整予以消除。如果擠出機由一個計量裝置來喂料,則將對這個計量喂料裝置的螺桿速度進行調整。

3)擠出機米重控制和牽引擠出機同步米重控制方式是指對產品的產量可預先設定,并可分別調整新的工作點,控制器同步調整擠出機螺桿速度和牽引機的速度,從而使產品的米重保持恒定。它主要應用在回收料的生產過程中。

牽引米重控制方式

擠出機米重控制方式

在投資回報上,對于安裝一套稱重計量喂料系統其考慮方法主要集中在這些直接對原材料的使用和產品質量直接產生影響的因素。多年來,在原料和能源節約方面,在增加生產率方面和降低人力物力以及和碎料成本方面,已經證明了的方法比比皆是。最大潛能的節約就是使臂厚、長度和直徑的誤差最小化,并減少產品的米重以及使用昂貴的添加劑。在有些情況下,節約甚至平均超過2-5%。

綜上所述,稱重計量喂料系統其用途主要分為兩個方面,即計量混合與擠出控制(米重控制)。計量混合目的是確保各組分按正確的重量百分比計量,達到混合均一的目的;擠出控制是保證擠出機的速率一致,保持產品的厚度或每層的比例。評估稱重計量喂料系統的因素分為三個方面,即計量的準確性、混合的均勻性以及擠出控制的精確性。計量的準確性是指每種原料成分的重量百分比實際值與設定值的差異;混合均勻性是指各種成分是否完全分散到混合物中;控制的精確性是指米重和共擠層間比例的控制精度。

回復“擠出”,查看更多相關文章

三、計量混合設備的種類

計量混合設備分為體積式和重力式兩種計量形式。

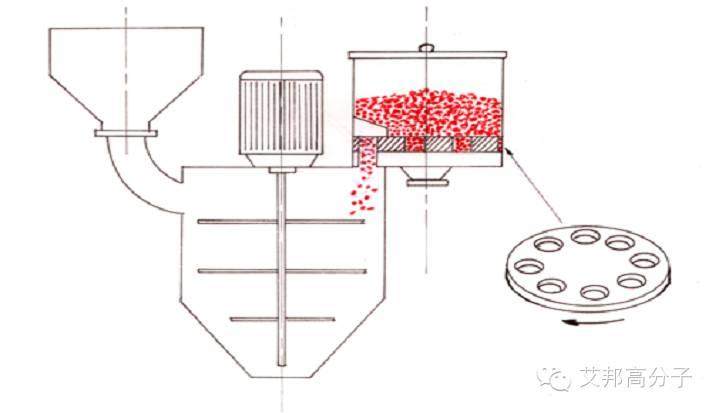

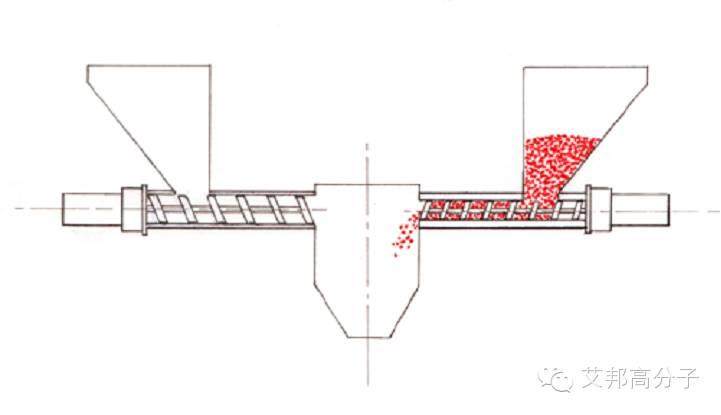

體積式計量常用的方法為輪轉式和螺桿式兩種,如下圖所示。

輪轉式計量

螺桿式計量

由于采用體積計量它存在著:

1、必須依靠時間調整計量精度;

2、設備數據的設置需專業人員操作;

3、配方和加工數據需要進行轉換和矯正;

4、對原料顆粒的體積和密度的均勻度要求教高。

因此目前在塑料擠出過程中應用較為少見。

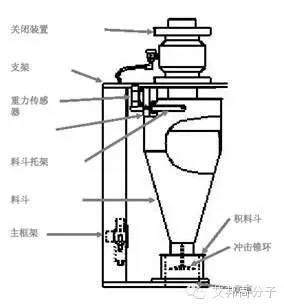

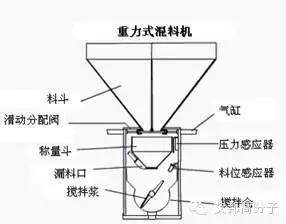

重力式計量分為失重式和增重式兩種計量方法,如下圖所示。

失重式計量

增重式計量

由于采用重力計量方式,它存在著以下優點:

1、穩定的準確控制;

2、可使用各種不同的原料;

3、自動校準功能;

4、設置簡單-僅需極短的時間;

5、用重量計量- 不是用體積計量;

6、消除模糊作業;

7、快速的投資回報率。

其中失重式計量方式適用于高產出量的擠出生產和提供對用于多層共擠設備的多臺混料機的輔助控制;而增重式計量方式適用于所有原料用重量計量具有:1、極高的準確率;2、自動校正;3、直接設置各組分的百分比;4、直接用撥輪設置;5、操作機器簡單等特點。

四、幾種典型的稱重設備介紹

(一)連續稱重定量上料系統

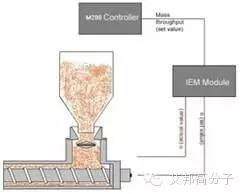

德國塑控公司(PLAST-CONTROL)集成的連續稱重定量上料系統為用戶提供了使用Plast-control失重系統功能的高精度計量系統,見上圖。

其工作原理是將原料通過真空傳送裝置輸送到各個重力料斗,采用Plast-control減重測量原理,確定各種原料組份的給料量。該系統計算由重力喂料到擠出機的主要原料的百分比,該主要原料給料量同時也被其自有的料斗測量出重量。在自動模式下,通過給料量測量值和工藝設定的目標值比較,系統計算和控制擠出螺桿的轉速。當擠出量由于生產目標或工藝改變時,系統同時重新計算給料速度百分比,從而保證給料量。

根據設備的要求Plast-control公司為用戶提供GT3、GDC 3X00和ACS 5X00/6X00擠出機稱重喂料控制系統。

1)GT3屬最小配置的擠出機稱重喂料控制系統,最多能控制3個擠出機的共擠系統和帶2個添加劑喂料稱重單元的單擠出機系統;

2)GDC 3X00適中的擠出機稱重喂料控制系統,最多能控制1個主原料和最多6個添加劑喂料稱重單元的單擠出生產線,也可控制最多5個擠出機和最多9個稱重點(主料斗和添加劑)的組合共擠生產線;

3)ACS 5X00/6X00屬全面的擠出上料控制系統,能適用于1-10個擠出機和最多35個進料斗的生產線。

其優勢在于:

1、定量給料組份沒有限制;

2、通過機械方法高度穩定定量給料;

3、不受材料密度影響;

4、無需預混料裝置,運行中無原料溢出;

5、系統分辨率約為最大螺桿給料量的0.1%,最小給料量是250克/小時;

6、穩定性高,清理快速,改變產品時沒有混合原料;

7、能夠極其有效地控制制品的層間厚度比例,盡可能降低貴重原料的消耗。

(二)X系列連續失重式重力混料系統、Guardian系列分批增重式重力混料系統和Gravitrol擠出控制系統

美國Process Control公司(以下簡稱PCC公司)的稱重計量控制系統產品包括:X系列連續失重式重力混料系統、Guardian系列分批增重式重力混料系統和Gravitrol擠出控制系統。

1.X系列連續失重式重力混料系統

X系列連續失重式重力混料系統是用于通過稱重生產出精確、均勻的混料,它能快速補償物料因容積密度改變而產生的變化。

操作人員在操作臺上輸入期望的混合比例,每種物料的稱重料斗都配有完整的進料螺桿,系統計算機監控每種成分的實際進料速度并通過周期性調節每種成分的進料速度來維持事先設定的混料重量比例。所有物料都流入瀑布式的混合室進行十分徹底的均勻混合。

該系統使用最新的微處理技術,配方的輸入、儲存及打印,物料控制及過程控制全部實現完全自動控制,具有卓越的穩定性和易用性。同時該系統能精確地控制塑料擠出過程物料混合均一性,其高精度的重力計量系統使得那些昂貴的添加劑用量減少到最少,并且具有無法超越的物料混合均一性和精度,能適應不同應用的需要。該公司自1985年開發第一代MWB全世界第一個連續式重力混料系統至今,已成功開發出第四代XL/XD混料系統,共有XDG4、XDC4、XLG4、XLC4、XLG6、XLC6六大系列產品。其中XDG和XLG可與擠出機直接安裝,XDC和XLC為離線或平臺安裝。

2.Guardian系列分批式重力混料系統

Guardian系列分批式重力混料系統是專門為那些希望操作簡單、高精度計量、混合均勻、低成本的塑料加工者設計的,其原理是通過重力計量來實現原料的精確混合。

該公司結合35年來積累的加工控制和設計方面的經驗,能使塑料加工的物料喂料更加高效和節約成本,它的設計能以低成本生產高質量的產品。該混料機設計成可以按照比例稱重每一組分進入一個主要的稱重料斗,每種物料通過重力計量和控制,每批次可以達到±0.02%的精度,在稱重過后,全部物料進入一個攪動的混合物料室使其在進行塑料加工前得到充分的混合。

因此,該系統具有如下特點:

1)先進的計量和稱重系統可根據預設的數量精確地控制每批次每個組份的投放量;而不是像行業內其他分批式混料系統那樣,通常通過平均多次投料達到設定值,按混料系統最高的精度設置, 每個組份以 +/-0.02% 的精確度來計量。

2)除了精確的分批次計量外,美國PCC公司開發出行業內最完全均勻的混料室。不夠充分的混料易導致產品性能的不一致, 如顏色發生變化或帶來其他缺陷。

3)Guardian?系列混料系統同時配有內置的清料系統。由于配有一個活動式的排料槽和獨立的手動控制閥,混料系統可在換料時快速又簡易地完成清料工作。

4)使用可選的PCCWeb?軟件,用戶可在標配PC上通過網絡瀏覽器遠程監控Guardian?混料系統。通過每個微型操作控制面板后部的以太網接口,每臺混料系統能被接入到一個局域網中,網內的每臺計算機都可以訪問到相關數據。

5)除結合了高精度的計量和完全均勻的混合特性外,又易于操作。目前Guardian系列分批式重力混料系統共有四種規格:1.25kg、2.5kg、5kg、12kg分批式重力混料系統。其中12kg規格分批式重力混料系統可達2-12個組份,最大產量范圍:2組分為1134-2694kg/h;3組分為1051-2053kg/h;4組分為770-1685kg/h;5組分為607-1391kg/h;6組分為501-1197kg/h。

3.Gravitrol擠出控制系統

Gravitrol擠出控制系統可通過實時監控擠出機的生產量和調節擠出機的螺桿轉速來保持擠出產量的恒定,并把操作人員從那些單考估算的工作中解脫出來;在共擠生產線中Gravitrol擠出控制系統可調節每臺擠出機的產量,從而對最終產品每層的比例實現高精度的控制。

Gravitrol標準的擠出控制系統包括中央計算機及操作平臺、每臺擠出機上的稱重料斗和用于每臺擠出機的驅動控制模塊。中央計算機計算出實際的擠出機用料量,正確地調整擠出機螺桿轉速,保持每臺擠出機的產量維持在±0.5之內。對于那些要求控制米重(每單位長度產品的重量)的應用,需要增加一個線速度驅動模塊以控制牽引機速度和一個脈沖生成器及編碼器用于精確地測量生產線速度從而實現閉環控制。

Gravitrol擠出控制系統的優勢在于:

1)提高產品的品質;

2)減少廢品;

3)維持產品的公差,減少物料的消耗量;

4)提高生產的重復性;

5)縮短開機和產品更換時間;

6)生成精確的物料管理報告。

Gravitrol擠出控制系統是塑料擠出行業最佳的原料節省方案之一,能滿足客戶對產品質量提高和原材料節省的雙重需求。廣泛應用于吹膜、流涎、片材、管材、型材、電線/電纜、護套及擠出涂覆生產線。

上海松耐(Sonner)機械制造有限公司是國內專業制造計量混合產品較早的公司。產品范圍包括體積式計量混合系統、重力式(增重式和失重式)計量混合系統以及擠出控制系統。

(三)體積式計量混合系統

Sonner公司目前體積式計量混合系統分為三種規格產品:VDEX-II、VDS和VDMI體積式計量混合系統。該系統采用同步,數字式技術,能夠精確的計量原料添加到塑料成型主機里:如注射設備,擠出設備,吹塑成型設備。

精確計量所有原料的添加量主要是依靠:使用正確尺寸的計量轉盤,特殊的DC馬達以及精確的控制軟件;添加劑與主原料按照預設定的配方計量,在混合腔同步均勻混合,無需采用傳統的攪拌裝置;通過預設產量使之與成型主機產量保持一致,一旦成型主機和系統設定產量不一致,混合料位傳感器會關閉整個裝置。

VDEX-Ⅱ整個混合過程是通過特殊設計的靜態混合腔連續的完成的,使得混合容積比在單位時間內最小,從而保證了主原料與添加劑配方混合的均勻性。

(四)增重式計量混合系統

UM200 增重式計量混合系統是目前Sonner最先進的重量式批次計量混合裝置。用于顆粒狀,粉狀塑料原料或添加劑的計量混合,適合注射工藝、擠出工藝、吹塑工藝。UM200通過重量式傳感器,利用數字式技術,能夠精確的控制每一組分計量閥的流量,保證每一批次混料的配方的準確,精度可達0.1%,同時節約原料成本提高產品質量;優化設計的攪拌器能夠使已經計量的原料得到充分的均勻攪拌和混合。

UM200產量最大可達200kg/h。整個系統緊湊模塊化式設計確保維修保養或原料的更換毫不費力,原料料倉可以簡單快速地拆卸并移出,只需花費數分鐘時間清潔設備里的原料,使待工時間減少至最低,并且安全,可靠。UM200直接安裝在成型主機入料口上,并且配備各種尺寸規格的連接裝置與任何一種結構入料口成型主機連接。

(五)失重式計量混合系統

Sonner公司目前失重式計量混合系統分為五種規格產品:GBL-Compact、GBL-Flex、GBL-SS20、GBL-ST22和GraviL失重式計量混合系統。

1)GBL(GraviblendingL)-Compact連續失重式計量混合系統,適用于球狀,圓柱狀,顆粒塑料粒子比例混合計量。每一款GBL-Compact在每一條擠出生產線上配置1-6個精密單螺桿輸送系統。計量精度可達±0.25%。GBL-Compact的產量可從0.5 kg/h- 2,500kg/范圍,可適用于連續生產的擠出生產線上。計量混合生產工藝過程是連續的。原料的流量不斷的被Sonner M250工業控制電腦監視和校準。

2)GGBL-Flex失重式計量混合系統專業為混配造粒工藝設計制造,適用于顆粒狀、易流動及不易流動的粉狀原料的計量。GBL-Flex 采用優化模塊化設計,以解決復雜的混配造粒工藝方案,用戶可以最大限度的變化自己的工藝配方。特別在處理高粘度,不易流動的粉狀原料方面,GBL-Flex 采用先進的防架橋技術“自動揉動系統”提高喂料輸送的效率。GBL-Flex的靈活性還在于采用先進的整合技術,在同一臺Flex里,用戶可輕松的實現單螺桿喂料器和雙螺桿的互換,降低客戶的投資成本。GBL-Flex即可以作為體積式喂料計量使用,亦可以作為失重式計量,計量精度可達±0.25%。

3)GBL(Graviblending L) -SS20是連續失重式計量混合系統適用于球狀、顆粒塑料粒子、再生原料的微量比例混合計量。每一款GBL-SS20與其他計量系統任意組合。計量精度可達±0.25%。GBL-SS20的產量可從0.25 kg/hr-25kg/hr的范圍,可適用于連續生產的擠出生產線上。計量混合生產工藝過程是連續的。原料的流量不斷的被SONNER M250工業控制電腦監視和校準。

4)GBL(Graviblending L) - ST22是連續失重式計量混合系統適用于易流動或不易流動粉狀的比例混合計量。每一款GBL-ST22可與其他計量系統任意組合。計量精度可達±0.5%。GBL- ST22的產量可從0.1 kg/hr-25kg/hr范圍,可適用于連續生產的擠出生產線上。計量混合生產工藝過程是連續的。原料的流量不斷的被Sonner M250工業控制電腦監視和校準。5)Gravi L(Gravidosing L) 是連續失重式定量給料系統,適用于各種粘度液體狀原料的精確計量。廣泛地應用在擠出成型工藝,造粒工藝。Gravi L的產量可從0.2 kg/h - 100kg/h。連續的計量混合生產工藝過程不斷的被Sonner公司M250工業控制電腦自動監視和校準;控制精度范圍為±0.25%。Gravi L系統依靠選取正確類型的計量泵,精密的高動態響應稱重裝置,以及精確的控制軟件,保證整個系統在生產工藝中恒定和準確。

(六)Gravihopper擠出控制系統

Gravihopper擠出控制系統是基于智能的稱重技術原理而建立的一種先進的工藝質量控制標準。通過工藝參數(產量,厚度,引取速度)的設定,依靠電子稱重傳感器和測速傳感器對參數的測量,通過智能的軟件分析計算,對實際的工藝參數進行自動調整,從而達到控制工藝質量。對每一層產品產量(Kg/h或 g/min)可預先設定,在自動模式中通過監測馬達實際速度,根據實際產量與設定產量的偏差,通過自動同步調整每一層擠出馬達予以消除,從而保證每一層擠出產量比例一致。

Gravihopper的結構設計為緊湊組合式,并且可以與Sonner公司的吸料裝置及增重式計量混合裝置配合使用。其精度控制在±0.5%以內;最大產量可達800kg/h;最多可同時控制8個擠出系統。

五、結束語

為適應新時代的要求,塑料包裝材料除要求滿足市場包裝質量和效益等要求之外,還需進一步要求節約能源和資源,如包裝薄膜、容器、片材向輕量化、薄壁化發展,而其關鍵技術除了從原料和設備的技術與精度等方面提升外,其中關鍵的一點是自動稱重計量控制系統的應用,它不但能有效提高薄膜的品質,而且在自動化程度、人員成本和資源節約等方面扮演著越來越重要的角色。

回復“擠出”,查看更多相關文章

來源:百度文庫 艾邦高分子整理,轉載請注明出處

加入改性塑料研發群,同金發、普利特、俊爾、錦湖日麗技術人員一起探討吧!請加群主微信:18681464439,并注明“改性+公司名稱”

推薦閱讀:

閱讀原文,申請加入改性塑料研發群(請注意選擇改性塑料群)

↓↓↓

始發于微信公眾號:艾邦高分子