近年來,世界各國針對廢塑料再生技術開展了新技術的基礎性研究,各國企業也結合廢塑料再生領域的生產特點和物料特性,研發了多種型號的集成化的廢塑料再生處理設備,設備的系統化、自動化程度顯著提高。

以下針對廢塑料清洗、分選及再生造粒等工藝領域,將歐洲相關企業的新技術與裝備進行簡要介紹。

一、廢塑料清洗、分選技術與設備

經過使用的塑料產品,或多或少的都會包含各種雜質和污染成份,如標簽、覆膜、紙屑、各種粘合劑、砂土、二氧化硅成份、金屬片。通常情況下,顆粒越小就越難以去除。但是如果不能有效去除附著在廢塑料上的雜質,廢塑料回收的后續加工就難以繼續,也無法獲得質量良好的再生料。因此廢塑料的清洗就成為廢塑料回收再生處理過程中的一項必不可少但同時也是問題很大的環節。清洗工序的主要問題在于,一方面清洗需要用水,另一方面不斷產生清洗廢水。隨著人們日益認識到水資源的寶貴,需要大量用水的生產工藝本身就被視為對環境具有不良影響,需要限制和改進。加上清洗廢水一旦處理不當,便會造成對環境的二次污染,因此廢塑料清洗工藝通常被視為廢塑料回收流程中對環境影響最大的工序。如何實現集成化、高效、節水的清洗,是目前廢塑料回收領域研究的熱點領域。

總體看,廢塑料清洗工藝主要涉及到五個方面的因素:用水量、時間、溫度、化學影響、物理影響。不論進入清洗工藝前的物料含有多少種、多大量雜質,在清洗后的物料中所含雜質的比例必須控制在一定范圍內,才能進入后續改性造粒等環節。因此所有新型清洗技術與裝備的研究,都需要在滿足出口雜質含量要求的基礎上,合理調配上述五項要素,取得最佳的集成效果。

推薦閱讀:

回復“廢塑料”,查看更多廢塑料相關文章

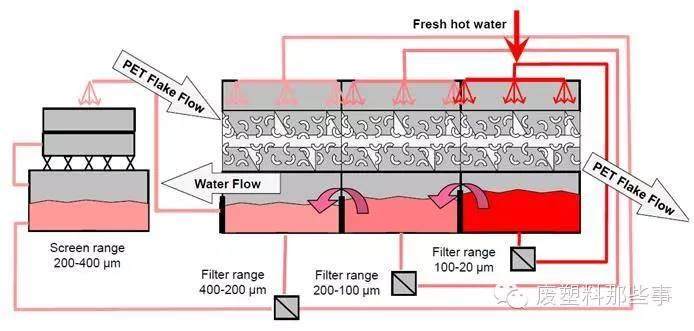

1、Krones公司PET回收處理系統的清洗設計

作為一家有50多年食品灌裝和瓶片清洗生產歷史的企業,Krones公司一直致力于新型瓶片清洗技術與設備的研發。其PET瓶片自動化清洗設備如圖1所示,其主要技術特點是:

(1)具有一定的分選能力;

(2)使用熱水噴淋清洗;

(3)分區清洗,分級過濾,提高清洗用水的使用效率。

圖1 Krones公司PET瓶片自動化清洗設備

從圖1中可知,自動化清洗設備由兩個相對獨立的裝置組成,一個左邊的振動篩清洗裝置,用于對PET瓶片進行前期清洗;另一個是右邊的有三個相對獨立清洗分區的自動清洗裝置。PET瓶片首先放入振動篩清洗裝置進行振動清洗,用于除去較大的雜質和異物。然后通過輸送裝置從自動清洗裝置的左端送入,熱水從裝置的頂部噴入,旋轉的螺旋輸送裝置將PET瓶片由向右端輸送,同時起到翻動的作用。三個獨立分區下部水箱中的清洗廢水分別流向過濾裝置,從左端向右端的三個過濾裝置過濾網分為400-200μm,200-100μm和100-20μm。為提高清洗用水的使用效率,新的清洗熱水從裝置的最右端清洗分區上方噴入,清洗后收集至下方水箱,經過過濾處理后再從中部的清洗分區噴入,收集到下方水箱后再次過濾,最后從最左端清洗分區噴入。最左端清洗分區下方水箱收集的清洗水直接輸送到振動篩清洗裝置用作清洗用水。

這樣始終保證新的清洗水首先用于清洗裝置最右端分區,清洗最干凈的PET瓶片。然后逐級利用,最后用于清洗裝置最左端分區清洗和振動清洗裝置,清洗最臟的PET瓶片。通過這種方式節約清洗用水的使用量,達到節水的效果。圖2顯示了三個分區過濾裝置的過濾效果。

圖2 自動清洗裝置三個分區過濾裝置的過濾效果。

圖2(a)中所示過濾網為400μm,

圖2(b)所示過濾網為160μm,

圖2(c)中所示過濾網為50μm,

可以明顯的看出清洗雜質的過濾效果。

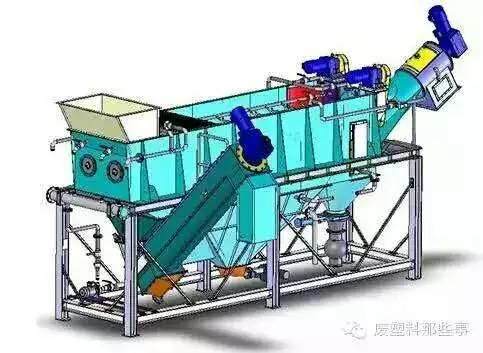

2、Herbold公司的分選、清洗一體化設備

德國Herbold公司研發的分選、清洗一體化設備的總體技術特點是:利用保持流動的清洗水對廢塑料中所夾雜的砂石、金屬、玻璃、紙屑進行去除,同時對將進入下一步工序的廢塑料材料進行清洗,并在這一過程中,保持較低的用水量,同時減少硬材料對于設備的磨損。一體化設備的總體示意圖如圖3所示。

圖3 Herbold公司廢塑料分選、清洗一體化設備示意圖

從圖3中可見,一體化設備包括兩根輸送攪拌螺旋、一套進排水管線系統、一個加料口和三個物料沉降口。廢塑料混雜物從左側的加料口加入,通過兩根輸送攪拌螺旋的旋轉,一邊向設備右端輸送,一邊實現在水流中的清洗。在這一過程中,根據物料的密度差異,會在設備的不同位置發生沉降。對應于不同物料的沉降位置,設備設置了三個物料沉降口。左側沉降口用于沉降砂石、玻璃、金屬等密度大的沉重物料,沉降口下端連接一個螺旋輸送器,用于將沉降物從沉降口的水中排出。中部沉降口用于紙漿等漿料沉降物,由于漿料類物料無法使用螺旋輸送器輸出,因此中部沉降口直接連接排出管。右側沉降口用于收集廢塑料顆粒與碎片,沉降口下端同樣連接一個螺旋輸送器,用于排出分選、清洗后的廢塑料材料。

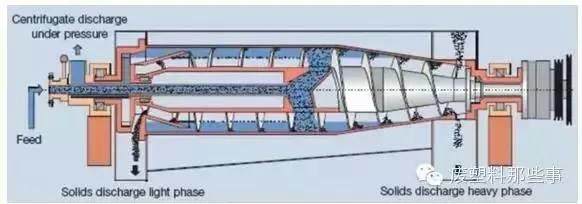

3、Flottweg公司的分選、清洗、脫水一體化設備

作為生產離心機的專業企業,德國Flottweg(偉樂福)公司基于傳統離心機技術研發了的清洗、分選、脫水一體化的廢塑料處理設備,其技術特點是:將需要處理的混雜廢塑料碎片放入清洗水或清洗液中,利用離心機的高速轉動,將液體與廢塑料物料甩向離心機筒壁。根據不同廢塑料和清洗液體的比重差異實現分選。其工作原理示意圖如圖4所示。

圖4 Flottweg公司廢塑料清洗、分選、脫水一體化設備示意圖

從圖4中可知,含有混雜廢塑料的清洗液從離心清洗設備的左端轉軸中部管道流入,在離心轉子的中部出口流出至離心腔室,在離心力的作用下被甩向筒壁。在這一過程中,比重大于清洗液的廢塑料物料會集中在筒壁附近,而比重小于清洗液的廢塑料物料會在清洗液的內側。離心轉子上的螺旋對廢塑料物料起到輸送作用,比重大的物料被輸送螺旋輸送到設備的右端出口,比重小的物料被輸送到設備的左端出口。去除物料的清洗液體通過離心機出口排出。

這種一體化設備的優點在于充分發揮了離心機的作用,可以用較小尺寸的設備實現高效率、連續清洗、分選。通過離心轉子與螺旋設計相結合,在清洗物料的同時實現了密度分選。而在螺旋輸送物料的同時,離心作用又可以實現物料的脫水,減輕了后續物料干燥工序的壓力,有效了降低了能耗。回復“再生塑料”,查看更多再生塑料相關文章

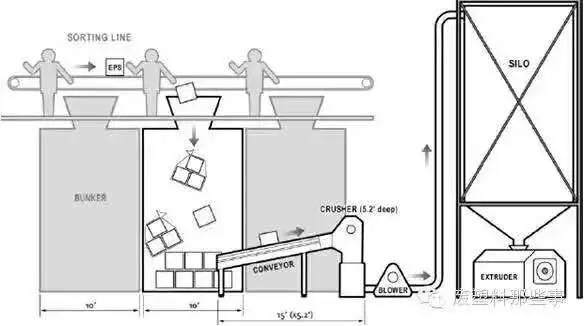

二、基于傳感器檢測的分選技術與設備

如何實現高效率、自動化的混雜廢塑料分選,一直是廢塑料回收領域的一項難題。雖然企業和科研機構一直以來針對自動化、集成化的廢塑料分選系統開展了大量的研究,但很大程度上,廢塑料的高效率分選還是需要使用大量的手工操作。圖5所示即為一條典型的人工手工操作與自動化傳送系統相結合的廢塑料分選系統。

圖5 人工手工操作與自動傳送裝置相結合的分選系統

在這種人工與自動傳送裝置相結合的分選操作中,混雜廢塑料經過清洗、干燥處理后,送入分選系統,由自動化傳送裝置送到各個工作人員所在的工位。工作人員從輸送帶上揀出自己所負責的材料,從而實現不同種類廢塑料的分選。分選后的廢塑料經破碎后由氣體輸送輸送裝置輸送到后續處理裝置。

可見,要進一步實現廢塑料材料的自動分選,使用合適的技術替代人工操作,是目前自動化分選技術研究的重點方向。對于密度差別大的物料分選,可以使用風力、浮力、振動等技術。但對于密度差別并不大的各種混在廢塑料的分選,目前主要探索方向是利用傳感器檢測技術,實現人工操作的替代。

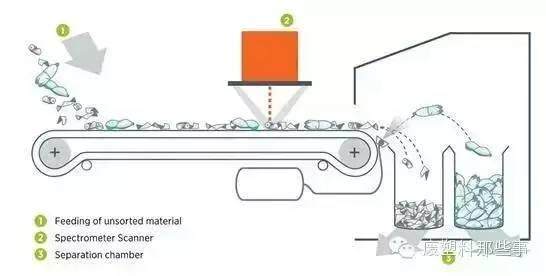

有代表性的是由法國Pellenc公司、德國S+S公司、德國TiTech公司等研發的基于光譜、近紅外等多種檢測技術實現的自動化分選系統。相關分選系統的基本原理如圖6所示(TiTech)。

圖6 基于傳感器檢測的廢塑料自動分選系統(TiTech)工作原理圖

在圖6所示分選系統中,沒有分類的混雜廢塑料從左端進入傳送系統。傳送系統運送混雜廢塑料經過分選傳感器的掃描探頭,相關信息被分選系統讀取進行判斷,判斷后控制分選裝置對該材料進行分選。系統的關鍵技術點在于檢測技術,檢測技術必須能夠解決以下問題:

(1)如何準確讀取塑料材料的信息,并準確判斷材料種類;

(2)如何實現高速掃描和判斷。

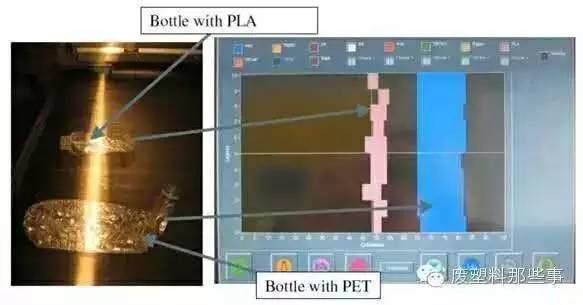

以光譜檢測方式為例,從圖7中可以看出PLA材料的瓶片與PET材料的瓶片在檢測器中的顯示差異。

圖7 PLA材料瓶片與PET材料瓶片的光譜檢測

在基于傳感器檢測的廢塑料自動分選系統中,可以使用的檢測技術包括:

顏色識別傳感器(COLOR)

通過分析材料的可見光、紅外線、紫外線及其他范圍的光譜,識別材料的顏色進行分選判斷。

近紅外傳感器(NIR)

根據不同材料所表現的不同的反射光譜進行分選判斷。

X射線透視(XRT)

根據不同種類材料的不同原子密度,進行分選判斷。

電磁傳感器(EM)

根據材料不同的電導率和磁導率進行分選判斷。

可見光譜傳感器(VIS)

對透明、不透明材料進行可見光譜識別與分選判斷。

X射線熒光技術(XRF)

根據材料的原子特性進行分選判斷。

三、再生造粒的集成處理技術與設備

對于廢塑料的機械物理回收方法而言,最后一步工藝很大比例都是采用單螺桿擠出機或雙螺桿擠出機進行造粒或制品成型。具體工藝就是將前期破碎、清洗、干燥后的物料碎片加入擠出機中,通過熔融塑化、過濾、混煉、排氣脫揮后進行造粒。針對廢塑料的再生造粒,一些技術要求和新料改性造粒是類似的,包括控制加工溫度,提升塑化質量、提高混煉效果等要求;但由于廢塑料種類多、雜質多,因此與新料加工不同,廢塑料再生還必須考慮到混雜塑料的均一化、雜質的高效高質量過濾、揮發成份的脫除等因素。再生造粒作為廢塑料再生的最后和最重要工序,直接決定了再生料的最終質量,因此也一直是技術研究的熱點和重點。

目前關于再生造粒設備的研究趨勢,主要在于系統集成與優化,其技術特點是:以擠出造粒或成型設備為核心,注重加強前、后處置技術的整合,形成前處理、擠出、過濾、排氣及其他操作的系統集成,從而實現廢塑料再生加工的系統化、自動化程度,以更好的處理難處理物料,提高生產效率,改善生產環境。很多國內外設備制造企業開展了相關新產品的研究與生產,包括新型集成造粒設備、新型加料前處理裝置和新型過濾裝置。

1、Starlinger公司的兩階擠出造粒集成化技術

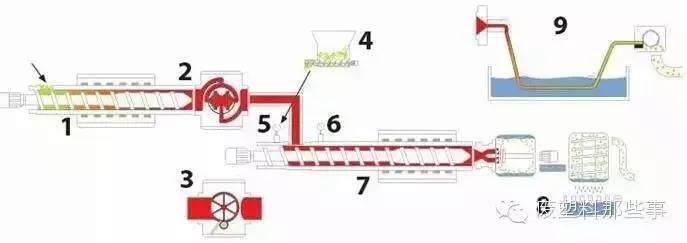

奧地利Starlinge(史太林格)公司針對經過印刷的回收混雜料與高污染回收料再生處理,研發了由兩臺單螺桿擠出機組成的高效雙階排氣擠出造粒集成化處理設備。設備流程示意如圖8所示。

圖8 Starlinge公司的雙階排氣擠出造粒集成化處理設備

在上圖所示的集成化處理設備中,主要包含:

單螺桿主擠出機、

單活塞反流過濾裝置、

連續旋轉過濾裝置、

計量加料裝置、

抽真空排氣口1、

排氣口2、

排氣式單螺桿擠出機、

水環切粒裝置、

自動切粒機等設備。

廢塑料回收料經加料口加入單螺桿主擠出機,熔融后被擠出到過濾裝置中過濾雜質。根據物料物性的不同,過濾器可以選擇使用單活塞反沖洗過濾裝置或連續旋轉過濾器。過濾后的物料通過計量加料裝置進入排氣式單螺桿擠出機的加料口。最終物料經排氣式單螺桿擠出機擠出后,可以根據實際情況選擇使用水環切粒裝置造粒,也可以使用一般的拉條機頭,經水槽冷卻后切粒處理。需要注意的是,排氣式單螺桿擠出機設置有兩個強制抽真空排氣口,但與常見的排氣式擠出機將排氣口設置機筒中端不同,這里將抽真空排氣口1的位置設置在加料口的后端。這是因為一般情況下物料加入排氣式擠出機時是固體狀態,只有經過固體輸送、熔融后才會析出揮發成份。而在圖8所示的集成化處理過程中,物料在進入排氣式擠出機時已經處于熔融狀態,并且由于在此之前物料在流經過濾裝置時,有機雜質也通常會產生大量揮發氣體,因此抽真空排氣口1的位置設置加料口的后端,保證了可以將物料中析出的揮發成份及時排出。

該集成處理設備的技術優勢在于:

可以選用長徑比較短的主擠出機,縮短物料在擠出機螺桿中的停留時間,降低剪切影響。從而避免物料的降解,提高有機雜質的過濾效果;

對主擠出機和排氣式擠出機采用分開的驅動電機和轉速控制系統,可以獲得較低的生產比能耗(每公斤產量的能耗);

可以針對主擠出機和排氣式擠出機采用靈活的螺桿直徑和轉速設計方案,從而提高生產處理能力,獲得高產量;

確保物料在熔融后立即流入過濾裝置,避免由于熔體溫度降低導致物料凝固,減少物料對于過濾網的磨損;

在熔融物料進入排氣式單螺桿基礎前設置計量加料裝置,可以增加熔體的接觸面積,同時使熔體保持較低的流動壓力,從而增強排氣效果,提升再生塑料的質量;

在通過集成處理設備直接生產制品時,如需要加入玻纖等添加材料增強改性,可以在物料經過過濾器后加入,從而降低了由于高剪切所導致的添加材料破碎率。

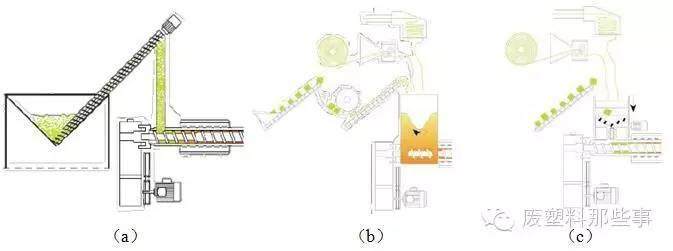

此外,在單螺桿主擠出機的加料裝置選型時,可以根據回收廢塑料的不同情況選擇不同的設計方案,如圖9所示。

圖9 Starlinge公司雙階排氣擠出造粒集成化處理設備的加料裝置

圖9(a)所示的加料裝置的特點在于將螺旋輸送裝置與單螺桿主擠出機集成,裝置簡單,可以實現物料種類的快速變換。物料通過螺旋輸送裝置從料池中提取,然后依靠重力加入單螺桿主擠出機的加料口,屬于冷加料方式。

圖9(b)所示的加料裝置的特點在于將靜電吸附裝置、前破碎裝置、熔融物料池與單螺桿主擠出機集成,可以用于高含水物料的處理。物料經傳送帶送至破碎裝置入口,破碎裝置中的破碎刀對物料進行破碎前處理,然由破碎裝置出口處的傳送帶將破碎后的物料輸送到熔融物料池入口,在這里由靜電吸附裝置對物料進行雜質吸附,實現一定的分選效果。物料在熔融物料池中被加熱熔融,并被螺桿送入擠出機機筒,加料方式屬于熱加料。

圖9(c)所示的加料裝置的特點在于將靜電吸附裝置、單軸破碎機與單螺桿主擠出機集成,可以對不需要前破碎處理的物料實現較高程度的自動化處理。

2、EREMA公司的組合式排氣擠出造粒集成化技術

奧地利EREMA公司研發的廢塑料高效排氣再生造粒集成化設備在熱塑性廢塑料的再生應用中,主要優勢在于處理需要高脫揮效果的印刷膜料,需要均化處理的混雜廢塑料、清洗過的膜片、多層復合膜料等物料的再生加工。為了得到高質量的再生料,這類物料的再生加工過程需要具有高性能的脫揮排氣效果和高效率的過濾能力。

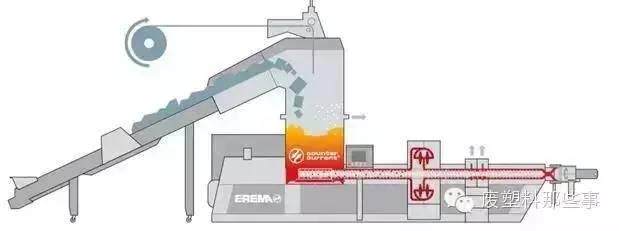

這種基于反流技術的一體化高效排氣再生造粒集成化設備工作原理如圖10所示。其中主體設備是一臺兩段組合的單螺桿擠出機,此外還包括前處理裝置、特種螺桿、反流過濾裝置、排氣過濾裝置、機頭、切粒裝置等設備。

圖10 INTAREMA?雙階單螺桿高效排氣再生造粒集成化設備示意圖

如圖10中所示,圖中黑色顆粒代表雜質、白色顆粒代表揮發性成分。物料由輸送裝置送入前處理裝置,經過切斷、熔融處理,形成的熔融物料被螺桿送入單螺桿擠出機機筒,并向前流向反流過濾裝置過濾雜質。過濾后的物料繼續隨螺桿的轉動向前流動,在過濾排氣裝置處進一步過濾,并排除揮發成份。隨后物料流向機頭與造粒裝置進行造粒成型。單螺桿擠出機的設計不同于常見擠出機,采用了兩段式組合設計,即靠近加料端的一階螺桿與靠近機頭端的二階螺桿在反流過濾裝置處通過連接裝置相連,這樣反流過濾裝置除了發揮對熔融物料進行雜質過濾的作用,還在實際上起到了螺桿支座的作用,縮短了螺桿的長徑比。

在整個裝置中,熔體排出的揮發成份由兩處排氣裝置排出,第一個排氣裝置設在前處理裝置處,第二個排氣裝置設在二階螺桿中部。

集成化的設備的前處理裝置是EREMA公司研發的多功能集成裝置,將切斷、均化、加熱、干燥、減容、緩沖、加料等功能集于一體,對于混雜廢塑料、膜片料的處理具有很好的效果。在生產中,物料經過傳送帶送達前處理裝置的入口,可更換切斷刀對物料進行剪切式切斷。所采用的剪切式切斷和轉軸式破碎刀相比,雖然速度慢、破碎后物料尺寸較大,但適用于松散的膜、片、易碎廢塑料材料,具有低成本、易更換、易清洗、少振動的優點,并可以切斷大尺寸物料。

物料經切斷后進入前處理裝置罐體內,被混合、加熱至熔融。這種類似反應罐的設計,使得混雜物料的不同成分可以充分混合在一起,從而達到均一化的密度、溫度和濕度。在加熱過程中,螺桿對物料的翻動確保了熔體中的揮發成份脫出,并從設在前處理裝置處的排氣裝置排出。同時,前處理裝置通過將膜、片等物料熔融,避免了膜片等輕、松類物料難以被螺桿輸送的問題,保證了螺桿可以充分發揮輸送作用,更有效的將物料送入擠出機機筒。前處理裝置這種減容作用的效果是非常明顯的,如10μm的BOPP膜料處理前后的密度分別為25Kg/m3和375Kg/m3,100μm的LDPE膜料處理前后的密度分別為180Kg/m3和380Kg/m3,35μm的LLDPE膜料處理前后的密度分別為110Kg/m3和390Kg/m3。前處理裝置有效的提高了設備單位時間內處理加工廢塑料的能力,同時還能夠發揮緩沖器的作用,解決物料從輸送帶運來的速度和擠出機處理量不一致的問題,避免了頻繁調整擠出機螺桿轉速,可以實現長時間穩定生產。

從集成設備排氣設計看,在熔融、輸送過程中,大部分的揮發成份在前處理裝置的罐體通過排氣裝置排出,對于小部分隨著熔融物料進入機筒的揮發成份,一方面通過螺桿的設計使它們能回到前處理裝置的罐體,另一方面將通過設在二階螺桿處的第二個排氣裝置排出。而同時,隨著熔融物料在螺桿機筒中流動,及在反流過濾裝置中過濾,還會進一步產生新的揮發成份,這些揮發成份也將在第二排氣裝置排出。從集成設備過濾設計看,在單螺桿擠出機中設置了兩處過濾裝置,一個是反流過濾裝置,另一個是在二階螺桿中部的排氣過濾裝置。這樣通過兩處排氣裝置、兩處過濾裝置的設計,可以保障實現較好的雜質過濾和揮發成份脫除效果,提高再生料的質量。

推薦閱讀:

回復“再生塑料”,查看更多再生塑料相關文章

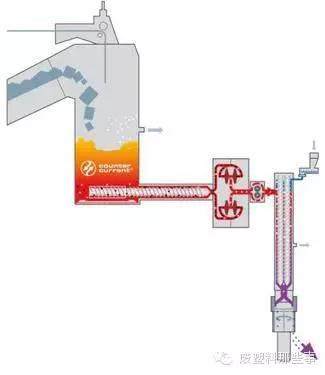

如果需要在再生料加工中添加填充材料,如農用地膜回收填充CaCO3、回收PA6.6填充玻璃纖維等,可以應用如圖11所示的改進集成化設備,其中將雙階單螺桿擠出機改變為一臺單螺桿擠出機、熔體齒輪泵和一臺雙螺桿擠出機的組合設計。

圖11 INTAREMA? 單螺桿+雙螺桿排氣再生造粒集成化設備示意圖

如圖11中所示,熔融物料經過反流過濾器后,經過熔體齒輪泵建壓,進入雙螺桿擠出機。在這里,通過控制熔體齒輪泵的轉速,即可以解決熔融物料經過反流過濾器后的流動壓力控制問題,同時也解決了雙螺桿擠出機的計量供料問題,從而與填充物料的計量加料裝置相配合,較高精度地控制填充物料所占的比例。雙螺桿擠出機設有排氣裝置,用于脫除熔融物料中的揮發成份。

這種單螺桿+雙螺桿的集成設備設計方案具有很好的物料適應性,可以應用于多種不同的物料及混雜料。

單螺桿+雙螺桿集成設備與雙階單螺桿集成設備相比較,單螺桿長度縮短,熱應力影響減少,雙螺桿擠出機可以實現精確計量加料,有助于進一步提升再生料質量。設備排氣裝置都是兩個,但過濾裝置只有一個,即反流過濾裝置。如果需要提高過濾效果,可以考慮在熔體齒輪泵的入口前,或熔體齒輪泵出口與雙螺桿擠出機加料口間增加一個過濾裝置。

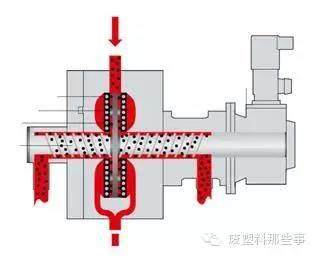

在熔融廢塑料過濾裝置研究方面,EREMA公司研發了新型激光盤片過濾裝置,通過與前述的雙階單螺桿集成設備、單螺桿+雙螺桿集成設備相配合使用,用于過濾含有木纖維、紙、鋁箔、銅箔的熱塑料膜片廢塑料,或高污染的、用傳統過濾裝置無法過濾的膜片物料。這種新型過濾裝置使用了的過濾盤片具有許多通過激光加工技術加工的、直徑極小的過濾孔,過濾孔在厚度方向上為錐形,具有自清功能,可以有效避免堵塞。盤片材料為高硬度、高耐磨特種鋼,具有較好的抗變形性能和使用壽命。這種新型激光盤片過濾裝置的使用原理如圖12所示。

圖12 INTAREMA?新型激光盤片過濾裝置示意圖

從圖12中可見,熔融的物料從上方流道流入過濾裝置,并被導流槽均勻導向中心腔室過濾盤片內側,經過左右兩片過濾盤片的過濾,濾去雜質的物料進入中心腔室的外側,并經過分流流道再匯合后從過濾裝置的下方出口流出。過濾裝置中間的螺桿不斷旋轉,由于左右兩端的螺紋是相反的,因此被過濾盤片濾孔阻攔住的含有雜質的物料被螺桿導向左右兩端的出口流出。

整個裝置中,中心腔室的左右兩片過濾盤片是固定不動的,轉動螺桿的中央有一塊動盤,動盤上裝有刮刀,對可能在過濾盤片內側形成的濾餅層進行刮出。動盤的旋轉同時起到了對進入過濾裝置的物料的導流作用。

這種新型過濾裝置與傳統濾網過濾裝置相比,具有以下優點:

未通過過濾盤片的雜質立即被物料從過濾裝置分流出口帶走,不會像傳統過濾裝置那樣堆積在濾網前部區域;

過濾能力在生產過程中始終保持穩定,通過轉盤上的刮刀旋轉和物料的流動,雜質無法過濾盤片內側形成較厚的濾餅層,因此不會出現傳統過濾裝置過濾能力在生產過程不斷減弱的現象,需要定期變換并清洗濾網;

過濾盤片和轉盤刮刀均使用高耐磨材料,可以保證較長的使用壽命。

四、結論

可以看出,歐洲設備制造企業針對廢塑料的清洗、分選及再生造粒等工藝領域開展了大量的研究探索,一批具有較強應用性的新技術與新成果已經實現產業化。從相關新技術與設備的研發中,即體現了歐洲設備制造企業對推進廢塑料回收再生產業的節能降耗與綠色化的高度重視和不懈努力,也為廢塑料回收再生產業的技術升級和企業轉型探索了一條可持續的發展道路,為相關材料、制品生產企業提供了新的發展思路。

(文/ 張冰)

來源:廢塑料那些事

加入再生塑料微信群,請加微信:18665851945或13058121209,并注明“再生塑料+公司”

推薦閱讀:

閱讀原文查看更多

↓↓↓

始發于微信公眾號:艾邦高分子