溫馨提示:如果您是高分子行業相關產業鏈,如塑料,彈性體,橡膠,注塑、擠出、模具,鞋材,3D打印耗材,塑料包裝,PP、PE、鈣粉,白油,抗氧劑等助劑行業從業者,請點擊標題下面的“艾邦高分子”進行關注; 中國高分子論壇BBS.POLYTPE.COM;平臺覆蓋行業5萬專業用戶!投稿郵箱:polytpe@qq.com,小編微信:18666186648 |

“CPRJ車用塑料技術論壇”在上周成功舉辦,本文總結了多位專家在期間就汽車輕量化趨勢所發表的見解和分享。

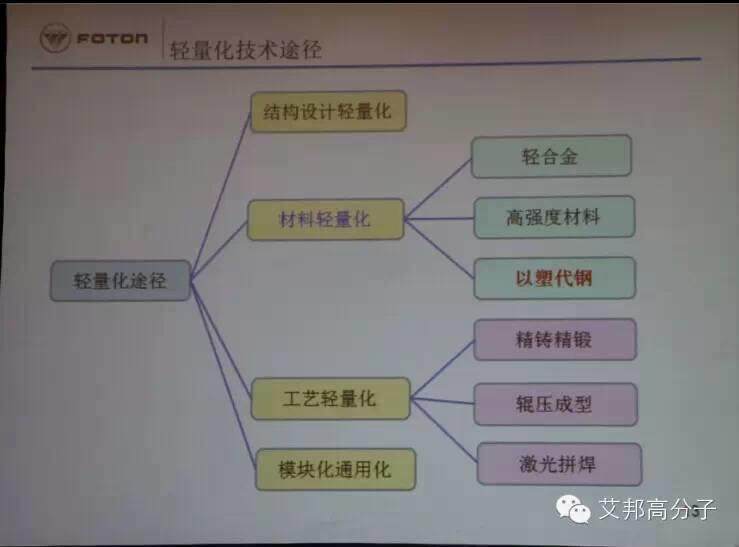

輕量化的四個方向

浙江吉利汽車研究院有限公司NVH(噪聲、振動與聲振粗糙度)及環保性能開發部總工程師熊飛介紹了輕量化技術在吉利汽車的實踐。熊飛提出,輕量化作為一門綜合學科,與材料、安全、耐久、結構設計、制造技術、連接技術、NVH、操穩等核心技術緊密結合,不僅實現汽車減重,同時兼顧產品功能、成本及質量等要素。非金屬材料在汽車輕量化上的應用開發,概況起來可以劃分為四個方向:“以塑代鋼”輕量化、模塊化與集成化、結構優化輕量化、材料的輕量化新應用。

粵高分子與熊工的合影

以塑代鋼輕量化,如塑料后橫梁的最新設計方案——塑料復合材料橫梁重量僅為2kg,不僅實現50%的減重效果,還能夠滿足安全性能要求。塑料翼子板的開發也帶來諸多效益,如實現40%的減重效果,滿足特殊的翼子板造型需求,優良的低速沖擊性能,能夠滿足行人保護法規要求,而且性能更優。

模塊化設計、模塊化生產,也是眾多國內外車企一直追求的方向之一。目前很多部件及系統,已經實現模塊化生產,如側門系統、儀表臺系統、發動機系統等,近年,前端模塊成為車企模塊化關注熱點之一。熊飛介紹說,2008年,前端模塊為全金屬結構,超過15個零件組成,到2014年,全塑框架、局部金屬嵌件增強的集成化模塊前端結構能夠實現30%的減重效果,并大量減少零件,而且采用PP-LFT材料,成本低。

結構優化也帶來輕量化效果。如保險杠的薄壁化開發,常規的設計為3.0MM壁厚;采用普通的PP滑石粉材料;單件重量4~5kg,現在市場上已出現2.5、2.0mm壁厚。吉利采用2.5mm壁厚設計,高剛性PP材料,單件減重10-15%,總計減重0.8kg,成本降低。但是,薄壁化開發也面臨諸多挑戰:減薄后產品的成型問題;減薄后可能導致產品的剛性下降;減薄后導致的產品強度降低。需要通過提高材料熔體指數,增加流動性,由現行標準提高到30g/10min以上,解決可能充不滿、注射壓力大、注射溫度高等問題;以及提高材料模量,通過技術分析,適當的提高彎曲模量,可以解決因減薄帶來的強度和剛度下降問題。

材料的新應用也可實現輕量化,如塑料玻璃在汽車玻璃上有一定的應用可能,塑料背門車窗比無機玻璃減重44%。

北汽福田汽車股份有限公司工程研究總院非金屬材料室主管工程師尚紅波介紹說,其車型油箱基本實現以塑代鋼材料的優化和切換,如歐曼GTL超能版車型油箱通過以塑代鋼減重25KG。塑料油箱總成重量為鐵油箱的1/3左右,降低了整車重量和油耗。除輕量化外,還帶來諸多好處:一次吹塑成型,質量穩定,生產效率高;油箱造型自由,可以成型出形狀復雜的異形產品;內外部均耐腐蝕;克服了金屬油箱不耐沖擊的缺點;塑料油箱由于3min的阻燃性能,可在2min火中燒烤,無燃油流出,不會由于油箱的傳熱性能造成油箱爆炸;材料本身具有抗靜電性能,油箱不受靜電影響;一次成型,不受燃油腐蝕,內部清潔度高;壽命長(20年)。

廣汽研究院車身工程部外飾與附件科科長王琛也著重介紹了前端模塊的應用技術,他說:“廣汽研究院已經在A平臺首款車型中應用前端模塊技術,并在該平臺后續車型中展開應用。B平臺后續車型也已經開始將鈑金零件替換塑料前端骨架。”王琛指,除大眾外,寶馬、通用、奔馳、雷諾、標志等眾多歐美企業已經成熟應用前端模塊技術,現代集團也已經在10年前新平臺車型均采用,日系日產、馬直達等、自主品牌華晨、一汽奔騰、廣汽等都已經有平臺車型應用。今后,隨著眾多主機廠、產品供應商、材料供應商在此技術上的投入及應用,該技術勢必迎來新的發展。

博祿汽車事業部應用市場經理孫為則介紹了輕量化創新材料解決方案,博祿首先通過五步法保證材料的環保性能,降低VOC排放,主要是原材料選擇、配方設計、改性工藝、后處理、與客戶的合作共享。通過博祿綠色材料的應用和相關的設計,幫助車企實現輕量化。他舉例說,大眾高爾夫7上的儀表盤使用了博祿材料后,與原設計相比減輕了0.5KG,其他性能也得到優化。

創新工藝

新材料的應用最終離不開工藝的創新,當前,玻纖、碳纖增強熱塑性材料在汽車的應用也是一大熱門話題。阿博格機械(上海)有限公司工藝部高級工程師陳遙針對這一話題介紹了長玻纖直接注塑工藝。

阿博格這一技術最大的特點是:伺服電機驅動的送料裝置將纖維直接送入熔化的塑料,并將連續纖維切成15-50 毫米長度,設備配有兩級螺桿:熔化塑料粒料;送入纖維,均勻混合。應用這一工藝,所有普通的塑料都能隨意調配玻纖增強配方;還具有投資成本低:2500KN及以上鎖模力的標準注塑機即可;靈活機動:任何時候都可轉換成普通的料筒進行注塑成型;快速整合:由于側邊送料裝置的封閉結構,可廣泛的應用在各種ALLROUNDER上;高彈性輕量化產品:使用機器人埋入有機板進行自動化注塑生產。

德國Kiefel公司汽車/家電事業部總監安德列亞斯?弗里希介紹了公司應用于汽車內飾表面裝飾的技術,如真空復合設備和壓力復合設備,前者包括KL-series單工位KL系列、多工位KLS與KLV系列以及旋轉工位KDT系列熱成型機,后者典型應用包括門板插件、門扶手、門上護板、中控臺、行李箱襯板、各類覆蓋件、儀表板等。

他說:“作為熱成型系統供應商,我們提供從協助產品設計到最終成品整個過程的服務,并專注于效率提升和高品質模具的設計和制造迎合高產量汽車內飾件的要求,并將材料消耗降到最低。”作為熱成型設備行業的市場領導者,KIEFEL從60年代早期就開始生產真空復合設備及模具。

車用內飾件三個大趨勢,分別是輕量化、舒適性和環保

在“CPRJ車用塑料技術論壇”上,其中一個主題是汽車內飾及VOC控制。根據多位專家的演講及最新技術介紹,可以肯定在當前車用內飾件的關注熱點中,有三個大趨勢,分別是輕量化、舒適性和環保。

蜂窩板結構漸被采用最新3D熱燙印效果出眾

延鋒汽車飾件系統有限公司材料工程師馬麗指出,內飾件輕量化的主要技術有薄壁注塑和發泡注塑,而蜂窩板結構(蜂窩紙板被兩層玻纖-聚氨酯增強層夾在中間)也已經逐漸被廣泛采用。除了輕量化,蜂窩板結構的優點還包括高結構強度、高機械性能,而且低揮發;此外,這種結構的生產過程快速,也容易和織物復合。

隨著消費者對汽車的要求越來越高,舒適性也越被重視,帶動了多種色彩、超軟觸感和多種紋理等相關風潮,而雙色搪塑、雙色表皮拼接是現時比較流行的技術。其中,在進行雙色表皮拼接發泡時,難點在于兩片表皮的拼接位置是裝飾燈光的反光面,位置要求高。馬麗建議,解決方法是在模具和表皮上分別設計定位特征,使產品外觀不會出現輪廓缺陷。

環保方面,馬麗特別介紹了最近才發展出來的3D熱燙印技術。這種最新技術的概念是利用專用的金屬燙印版,通過加熱、加壓的方式將燙印箔轉移到承印材料表面;其特點是電鍍件的外觀效果出眾,而且加工過程環保;適用場合則包括飾圈、飾條等。

在法規方面,業內的最新法規是剛于今年六月一日起實施的GB/T30512-2014汽車禁用物質要求,其目的是限值環境危害物質的使用,提高車用材料的可回收性。針對國內生產及進口銷售的車輛,有關法規規定均質材料中六類物質雜質的含量上限:汞、六價鉻、鉛、鎘、多溴聯苯和多溴聯苯醚。

對于國內與國外在車用內飾件制造技術水平,馬麗表示,現時兩者之間仍有一定的差距,尤其是在制造精密產品方面。她認為,雖然國內汽車企業在研發方面的投入已經比以前更多,但仍然需要再加大力度。此外,因為供應鏈內每個環節都互相影響,所以國內整個汽車行業必需一起進步努力,才能縮短與國外的技術差距。

玻纖成內飾材料趨勢熱流道設計推陳出新

由于玻纖有耐高溫和高強度特性,可以提高材料的耐熱溫度和剛性,其在內飾所占的比例和重要性正在增加。添加玻纖對注塑的影響,是材料的流動性變差,注塑溫度和壓力需要增加很多,而使用熱流道可以進行改善。

浙江恒道科技有限公司設計部部長楊峨鋒指出,熱流道能保持材料一直在最佳的熔融狀態,減少熱量流失,從而保證塑料的流動性。由于熱流道自身能夠提供熱量,所以不需要注塑機提供額外的溫度。

在應用熱流道時,該公司會因應不同材料,運用不同結構的噴嘴和嘴蕊材料;就溫度敏感的材料,會運用短嘴蕊結構,而長玻纖材料,則會運用梭形結構。

楊峨鋒解釋,玻纖的加入會使熱流道的用材和設計方案有所不用,即用材上需要用高耐磨和高耐腐材料,設計上則需要盡量擴大流道,并盡量采用直通式開放結構,減少流動壓力損失和減低長玻纖的折斷概率。不過,他強調,熱流道沒有最好的結構,只有更好的選擇和運用。

德馬格塑料機械(寧波)有限公司也提到,汽車行業產品的成型要求高,產品結構復雜,強調機械強度和尺寸的穩定性;對于生產設備來說,重復精度要高,而且要有能力更好的保護模具,以及具有節能的優點。在處理工程材料、高玻纖時,設備供貨商在螺桿方面必需具有核心能力。

所以,該公司為針對汽車行業所提供的產品系列,包括全液壓機Systec、油電混合動力El-Exis和全電機IntElect,都能夠滿足復雜結構和高質量表面成型,高而穩定的壓力控制和低速射出性能,則可以精準控制尺寸、重量和厚壁。

從材料源頭進行VOC控制袋子法檢測能力仍較高

上海錦湖日麗塑料有限公司的工程師費軍則提醒,車用內飾件塑料化的趨勢有機會導致散發性(VOC)高的塑料的大量使用,而從材料源頭進行管控才是改善車內空氣質量的治本方法。

針對內飾的散發問題,該公司開發了超低散發內飾塑料品牌“塑可凈”(C-Clear),其總揮發性有機化合物(TVOC)散發小于12μgC/g(第二代小于10μgC/g,屬于行業上率先提出并產業化的超低散發PC/ABS塑料,可應用于多種內飾件,包括儀表罩、儀表板骨架、排檔面板、空調出風口面框、內后視鏡外殼和內門拉手等,并已經取得通用、福特全球認證,將會在其新車型上應用。

在VOC測試方面,根據冠標(上海)檢測技術有限公司VOC測試資深工程師郭小芳和長春富雅-江森自控汽車飾件系統有限公司高分子材料工程師李志峰的介紹,現時的方法主要有袋子法(零部件總成)和VDA278/VDA275(材料)測試。其中郭小芳解釋,兩種測試方式的檢測物質均含整車關注的八項物質,差異在于測試溫度、時間、限值和檢出能力。

袋子法的測試溫度為65℃、時間為2小時;VDA275是60℃、3小時;VDA278是90℃、30分鐘。袋子法的檢出能力約為VDA278/VDA275的20倍,這種情況會導致相同材料用袋子法檢測時會有較高的檢出值。該公司已經開展了關于醛酮VDA275的測試研究,提高方法檢出能力。

來源:CPRJ橡塑網,圖片來源:本次大會合作媒體:高分子論壇 拍攝:粵高分子

汽車塑料產業鏈微信群,請加群主:18666186648,注明:汽車

閱讀原文查看會議合集!

始發于微信公眾號:艾邦高分子