溫馨提示:如果您是高分子行業(yè)相關(guān)產(chǎn)業(yè)鏈,如塑料,彈性體,橡膠,模具,鞋材,3D打印耗材,塑料包裝,PP、PE期貨、鈣粉,白油,抗氧劑等助劑行業(yè)從業(yè)者,請點擊標(biāo)題下面的“艾邦高分子”進(jìn)行關(guān)注

ABS,在每一輛車上都少不了它的身影,因此,它一直在汽車塑料中扮演著極為重要的角色。這樣一種明星塑料,看似熟悉,卻也感覺陌生,熟悉的是它廣泛的應(yīng)用,而陌生的卻是它獨有的加工特性。ABS的加工特性如何?讓我們從三個方面來解讀一下:

熱性能

ABS熔融溫度范圍較寬,在180—230℃之間,分解溫度大于250℃,不同品級ABS熱變形溫度在75—110℃之間。ABS樹脂在-40℃時仍能表現(xiàn)出一定的韌性,可在 -40℃到65℃的溫度范圍內(nèi)長期使用。ABS樹脂在溫度270℃時會出現(xiàn)明顯分解。但在長時間受熱狀態(tài)下,即使溫度達(dá)不到其分解溫度,熱氧化反應(yīng)也會引發(fā)其降解。大于260℃時,ABS在擠出機(jī)料筒中的停留時間最多不應(yīng)超過5~6min;而在270℃時,物料在料筒中的停留時間則不應(yīng)超過2~3min。如果生產(chǎn)過程中發(fā)生短時停機(jī),應(yīng)當(dāng)先把料筒溫度降到100℃并保溫,以免長時間材料受熱發(fā)生降解及交聯(lián)反應(yīng)。

流動性

ABS熔體為非牛頓流體,剪切和溫度都會對ABS的熔體粘度產(chǎn)生影響。

(1)剪切速率的影響

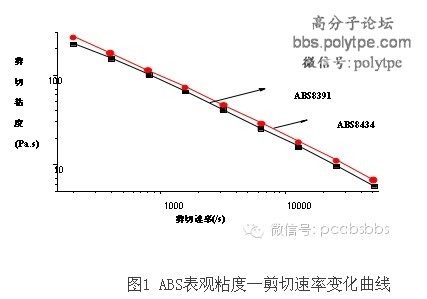

剪切速率對ABS表觀粘度的影響見圖1

圖1 ABS表觀粘度—剪切速率變化曲線

從圖1可以看出,剪切速率對ABS樹脂表觀粘度的影響較大,隨著剪切速率的提高,兩種牌號ABS熔體的表觀粘度皆不斷下降。

在一定的剪切速率范圍內(nèi),提高剪切速率會顯著降低ABS樹脂的粘度,可以改善其流動性。盡管如此,實際加工中寧可選擇在熔體粘度對剪切速率不太敏感的剪切速率范圍進(jìn)行工藝調(diào)整,否則因為剪切速率的波動,會造成加工工藝不穩(wěn)定和塑料制品質(zhì)量上的缺陷。

(2)溫度的影響

ABS的流動性對溫度更加敏感,因此,可以考慮提高成型溫度來改善流動性,特別是耐熱ABS尤其如此。但成型溫度必須在ABS允許的成型溫度范圍之內(nèi),否則,易導(dǎo)致ABS降解。不同牌號的ABS在熱降解方面表現(xiàn)出較大的差異,如作為特殊ABS品種的AES、ASA樹脂耐熱加工穩(wěn)定性較好,低橡膠含量的通用ABS次之,阻燃ABS的熱加工穩(wěn)定性較差。在成型加工過程中,要依據(jù)各種牌號ABS推薦的加工溫度范圍,設(shè)定合理的加工溫度。

吸水性

ABS的分子鏈中含有氰基,易吸收空氣中的水分,在室溫下,平衡吸水率為0.2%-0.35%。雖然水分多存在于顆粒表面,不至于對ABS機(jī)械性能構(gòu)成重大影響,但注塑時若水分含量超過0.1%,制件外觀易產(chǎn)生缺陷,如銀紋和氣泡等。所以ABS進(jìn)行成型加工時,最好進(jìn)行干燥處理,而且干燥后的水分含量應(yīng)小于0.05%。不同品種ABS干燥條件如表1所示。電鍍ABS,對制件表面質(zhì)量要求高,建議用除濕干燥機(jī)進(jìn)行干燥處理,水分含量要小于0.02%。

表1不同品種ABS干燥條件

結(jié)語:

在充分了解了ABS的加工特性后,選擇合適的ABS品種或牌號,輔以優(yōu)良的工藝條件,采用精良的加工設(shè)備,獲得的上乘的目標(biāo)制品就水到渠成了。(來源:PC/ABS技術(shù)微論壇)

閱讀原文查看:PA/ABS合金的介紹

始發(fā)于微信公眾號:艾邦高分子