做汽車塑料的人都在關注的公眾號——艾邦高分子,戳藍色字體關注吧!

隨著時代的發展,未來的汽車市場將以電動車為主,目前,國內充電樁的裝置越來越多,這是為電動車時代做準備,但電動車的續航能力卻離不開——碳纖維增強材料,這是為什么?本文就為解答這個問題。

一、電動車是汽車未來市場的必然趨勢

1.國家政策驅使

2014年5月7日,工信部發布《蘭亍加強乘用車企業平均燃料消耗管理的通知(征求意見稿)》,其中為了達到2015年我國生產的乘用車平均燃料消耗量要降至6.9L/100Km及2020年進一步降至5.0L/100Km的目標,針對不達標的企業提出了懲罰措施。如此壓力倒逼車企尋求技術轉型。回復“碳纖維”,查詢更多相關文章

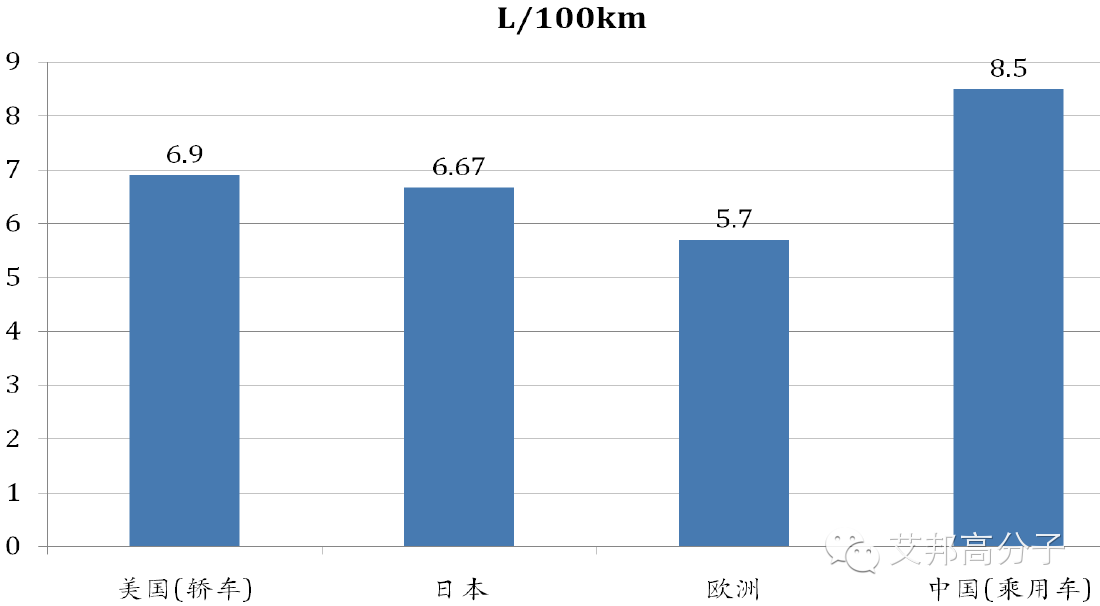

圖1:2010年世界各國的油耗

一直以來,我國乘用車在提升產品油耗方面步伐較慢。從2006年到2012年,平均每年油耗只降低了1 .3%。目前,國內乘用車的平均油耗為7.38升/100公里。79家國產乘用車企業中,有22家未能達標。要達到2015/2020年平均油耗大限,根本出路是新能源、新材料雙輪驅勱!

2.汽車產業趨勢

歐洲電動汽車將占新車市場的20%,德法政府將實現清潔能源汽車累計產量200萬輛的目標。我國要求到2020年,新能源汽車生產能力將達200萬輛、累計產銷量超過500輛。“中國制造2025”將“節能與新能源汽車”列入十大領域之一。回復“碳纖維”,查詢更多相關文章

二、減重是目前電動車解決續航的主要手段

研究表明,約75%的油耗與整車質量有關,降低汽車質量, 就可有效降低油耗以及排放。目前,大量研究表明,汽車質量每下降10%,油耗下降6-8%,排放降低4%。

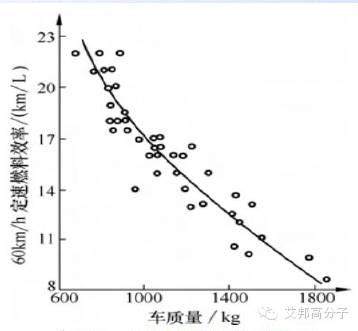

圖2:車重與定速燃料效率的關系

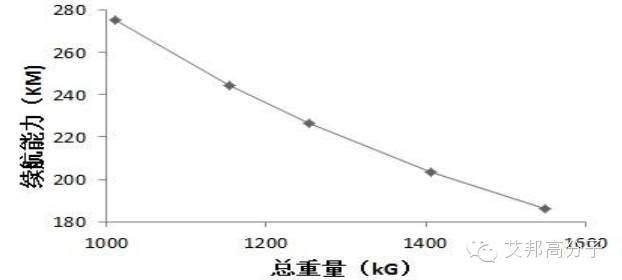

圖3:純電動車整車質量與續航能力關系

表1:純電動車整車質量與續航能力關系

總重量(Kg) | 1550 | 1407 | 1253 | 1154 | 1011 |

行程(km) | 186 | 203.6 | 226.6 | 244.3 | 275.5 |

由圖2與3及表1可以明顯看出,汽車重量越低燃料的效率越高,從而使汽車的續航能力大大提升。所以,汽車輕量化是汽車節能與環保,提高續航能力最有效的措施之一。

三、碳纖維增強復合材料是目前解決減重的最好方法

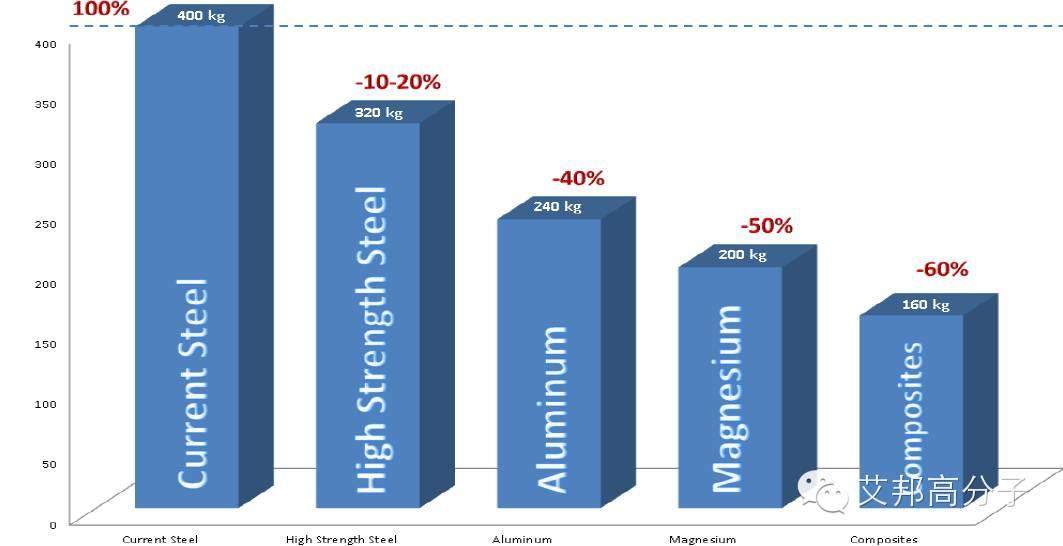

1.各種材料的減重能力

下面,我們來看看各種材料的減重情況:以耗鋼材400kg為標準,高強度鋼材則需要320kg,鋁合金240kg,鎂合金220kg,復合材料160kg,減重潛力分別為:10%—20%、40%、50%以及復合材料的60%。回復“碳纖維”,查詢更多相關文章

圖4:各種材料減重潛力

2.各種材料車身質量對比

表2 各種材料車身質量對比

材料 | 鋼 | 片狀模塑料 | 玻纖復合材料 | 玻纖/碳纖復合材料 | 碳纖維復合材料 |

質量 | 367.0 | 286.2 | 241.3 | 193.6 | 172 |

3.碳纖維增強復合材料在汽車減重上的應用實例

引領未來的寶馬碳纖維量產電動汽車,全碳纖維承載式車身總重只有112.2公斤。號稱“寶馬有史以來技術最先進的車型”的寶馬i系將再引領丐界汽車發展的潮流。這些車的4門兩蓋也都是復材(外板-工程塑料,內加強板-玱纖戒碳纖增強)材料制成。預測今后寶馬在CFRP(碳纖維增強復合材料)的應用方面會繼續領先,寶馬以外的歐洲各大汽車廠商也將陸續在每年2萬~5萬輛生產規模的量產車上采用CFRP。回復“碳纖維”,查詢更多相關文章

圖5:寶馬i3電動汽車車身

圖5:寶馬i3電動汽車車身

總結:

政府嚴格的車輛油耗標準和二氧化碳排放法規,是新能源汽車選擇CFRP的重要推手。以美國為例,2017 至2025 年美國新款乘用車的燃料效率要求達到4.32 升/ 100 公里,比當前車輛水平幾乎提高一倍。據估算,典型的乘用車需減重245kg 才能達到此目標。在同樣續航里程條件下,電動汽車的重量比傳統汽車要超過200~300 kg 甚至更多。

因此為保證電勱汽車有較好續航里程和可承受的成本,電勱汽車的車身重量須減重50%以上。在所有輕量化材料中,CFRP是唯一能將鋼質零部件減重50~60%,卻能夠提供同等強度的先迚材料。所以說,GFRP是未來發展電動汽車的比然選擇。

文章作者機械科學研究總院 ——陳長年,艾邦高分子整理編輯

如涉及版權,請聯系我們刪除,聯系郵箱:info@polytpe.com

推薦閱讀:

加入碳纖維交流群,請加微信:18320865613或15712009605,并注明“碳纖維+公司”

長按二維碼,加入碳纖維交流群

閱讀原文,申請加入碳纖維交流群

↓↓↓

始發于微信公眾號:艾邦高分子