注塑廠都在關注的公眾號——艾邦高分子,戳藍色字體關注吧!

目前,注塑制品被廣泛應用于3C行業中。但是3C制品對注塑件的表面和尺寸等有非常高的要求,如:一條熔接痕就可以NG掉一大批空調外殼注塑制品。于是,解決熔接痕、浮纖、曲翹等問題成了注塑工程師的一大難題,如今大部分注塑工程師是靠經驗來調機改善的,產品質量的穩定性得不到保證!那有什么更好的方法呢?

回答這個問題之前,我先問您三個問題:

1.為什么會出現熔接痕?

2.為什么會出現浮纖現象?

3.為什么會出現產品曲翹現象?

問題一:為什么會出現熔接痕?

熔接痕又叫結合線、夾水紋等。熔接痕的定義:在注塑加工過程中,兩股料流相遇時,其界面處未完全熔合而造成的痕跡。

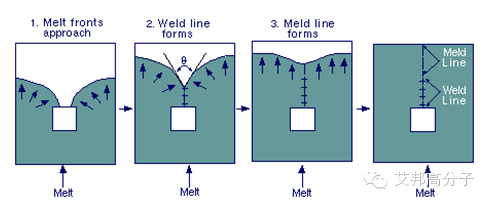

圖:熔接痕形成示意圖

如上圖所示:塑料熔融流體通過孔時,會先分成兩股流體,然后兩股流體合并為一股;由于熔體表面溫度較低,就可能會出現兩股流體表面結合不良,從而出現線狀凹痕的缺陷。回復“熔接痕”,查看更多文章

一般而言,產生熔接痕的兩個主要條件為:

1.制件中存在孔、嵌件或是多澆口注塑模式或是制件壁厚不均;

2.模具溫度較低,導致流體表面降溫嚴重。

問題二:為什么會出現浮纖現象?

所謂浮纖就是玻璃纖維露在產品表面,比較粗糙,外觀上比較難以接受。

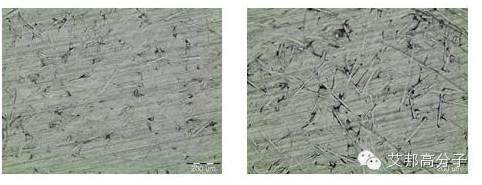

圖:GF+ABS產品表面浮纖微觀照片

注塑過程中,熔融塑料中的玻纖就好比生活中河流中的一些樹枝,樹枝在河流兩邊由于水流較慢,容易掛在河岸上;含玻纖的塑料由于流動性很差,其在模具中的流動是噴泉式流動(噴泉效應),從中間往兩邊翻動的方式流動,所以流動性最好的肯定是跑到最前面,流動性不好的就會停留在模具表面。如果模具表面溫度低,玻纖就容易冷卻黏在模具表面,浮纖就產生了!

目前降低浮纖主要有兩種方法:增加填充速度和升高模具溫度。

問題三:為什么會出現產品曲翹現象?

曲翹主要是由于殘余應力的存在。公、母模溫差大,模溫較低,制品長徑大都容易產生曲翹現象。回復“注塑”,查看更多文章

上述三個注塑缺陷最主要的問題是模具溫度過低,那么提高模溫就是了!于是,高速高溫成型技術被發明出來。

一、什么是高速高溫成型技術?

高速高溫成型技術簡稱RHCM(Rapid Heat Cycle Molding),也叫急冷急熱成型技術。

其原理為:在注塑前,向模具水路吹入高溫高壓高飽和水蒸汽,使模具的溫度迅速上升達到高分子材料玻璃化轉變溫度(Tg)以上,注入熔融樹脂;注塑完成后,打入高壓冷凍水使模具溫度迅速下降到樹脂變形的溫度以下,這樣周期循環。

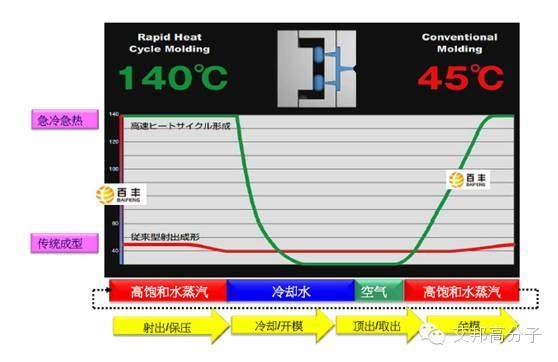

圖:急冷急熱成型和傳統成型的溫度比較

如上圖所示:傳統成型的溫度變化不大,范圍為40-45℃;急冷急熱成型最高溫度可達到140℃,最低溫度可以達到30℃。注塑時提供極高溫度消除內應力、增加流動性,冷卻時提供極低溫度快速冷卻、減少成型周期時間。從而既大幅度改善缺陷,又保證了效率。

二、高速高溫成型技術能帶來什么好處?

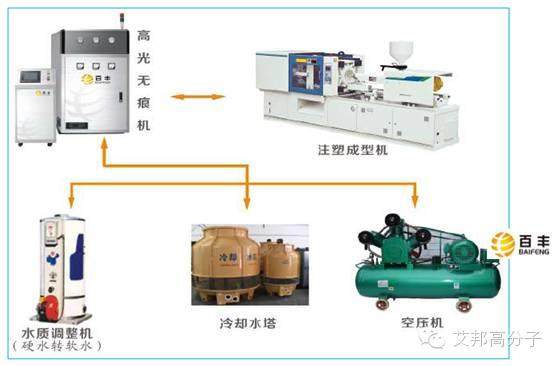

圖:高速高溫成型技術系統配置圖

如上圖所示:高速高溫成型技術的載體為高光無痕機,高光無痕機通過連接水質調整機、冷卻水塔、空壓機,給注塑機模具加熱、降溫。回復“注塑”,查看更多文章

高速高溫成型技術能夠給注塑件帶來多大的改善?我們通過案例來說明:

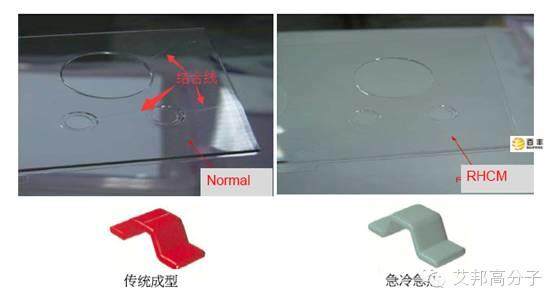

1.大幅度消除結合線

圖:傳統成型(左)和急冷急熱成型(右)

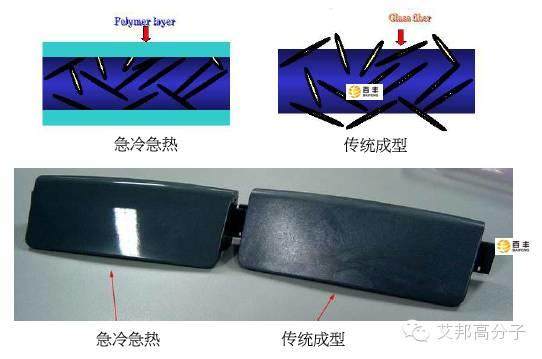

2.消除產品表面浮纖

圖:急冷急熱成型表面光滑(左)和傳統成型表面有浮纖(右)

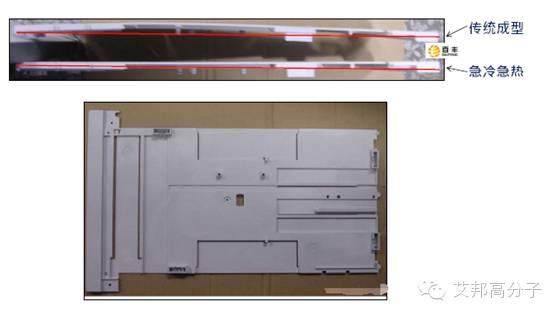

3.改善曲翹的問題

圖:傳統成型曲翹大,急冷急熱成型幾乎無曲翹

4.減少表面噴漆量

圖:急冷急熱成型技術由于減少了表面內應力,故注塑件表面和噴漆結合力更好。急冷急熱成型技術使中控臺表面涂裝漆的使用量減少50%。

5.有利于精密注塑

圖:急冷急熱注塑低壓力、高飽和,能提高注塑件的精密度

6.雙色增加粘合度

圖:較低的內應力和高模溫都有利于雙色注塑時兩種塑膠的粘合

7.拉絲紋理更清晰

圖:高模溫使塑膠和模具表面貼合更充分,因而形成更加清晰的紋理

圖:深圳市百豐科技股份有限公司在第二屆納米注塑會議(昆山)的展位

推薦閱讀:

關注艾邦高分子,查看更多文章

本文系原創,主要內容來源深圳市百豐科技股份有限公司,轉載請先聯系我們,加入注塑交流群,請加微信:18319055312 或 15712009605,并注明“注塑+公司”

閱讀原文,查看注塑經典文章

↓↓↓

始發于微信公眾號:艾邦高分子