做塑料的朋友都在關注的公眾號——艾邦高分子,戳藍色字體關注吧

MuCell微發泡注塑成型技術的使用日趨普及,其制品主要集中在品質要求較高、材料較貴的產品上。微發泡不僅是在汽車上應用熱門,在家電塑料領域也是一個重要的發展方向。

一、什么是微發泡?

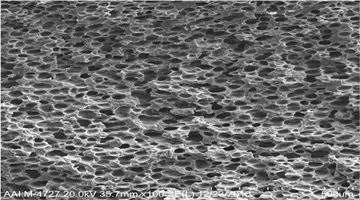

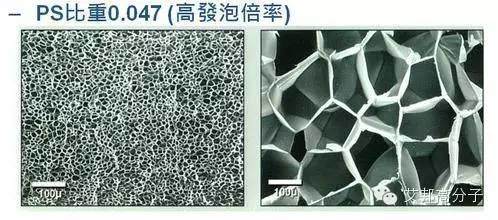

微發泡(Microcellular Foaming)是指以熱塑性材料為基體,制品中間層密布尺寸從十到幾十微米的封閉微孔。

聚丙烯注塑微發泡材料優點

?塑料制品單重降低10-25%;

?可以采用較低的壓力注塑更平整、更筆直、尺寸更穩定,可以有效解決零件縮印;

?因尺寸更穩定,可減少模具尺寸反復修改,從而降低模具設計和制造成本。

?降低鎖模力30-50%,減少毛邊,降低能耗,延長了模具壽命;

?可以考慮使用更低噸位的注塑機或使用多模腔;

?注塑周期縮短15-30%,增加生產效率,降低能耗,從而降低運營成本;

?表面致密可噴漆、涂層、印刷;

?隔熱、吸音、緩沖性能優良;

?減少材料用量20-40%,更可以設計具有薄壁結構的制品來更加降低制品的材料成本。

圖:微發泡塑料的特性

微發泡注塑成型技術突破了傳統注塑的諸多局限,在基本保證制品性能的基礎上,可以明顯減輕重量和減少成型周期,特別是在生產高精密和材料較貴的制品上與常規注塑相比較獨具優勢。

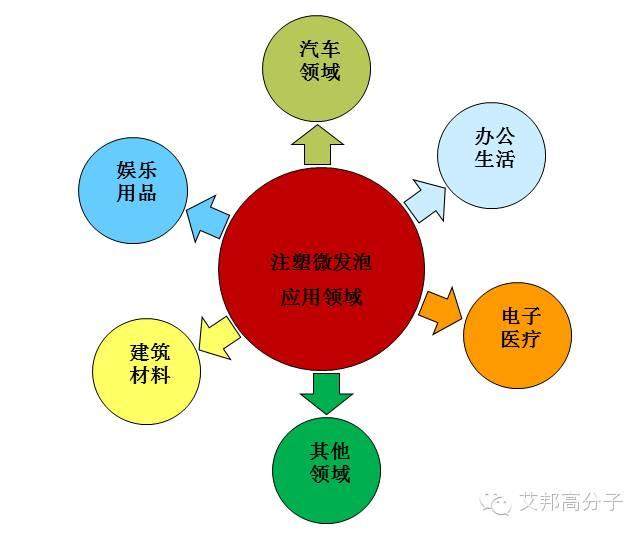

二、應用領域

應用實例

幾乎目前所有的熱塑性材料都可以采用微發泡注塑成型技術。但考慮到經濟性和產品品質要求,微發泡制品主要集中在商業設備、汽車及內部裝飾材料、電子電器產品等品質要求較高材料較貴的產品上。

商用設備 | 汽車 | 電氣/電子 |

打印機內部部件、導紙機構、壓紙卷筒、托架和墨輥 | 發動機罩和動力系下面的部件、進氣管 | 連接器/插座部件、束線/芯片托盤 |

墨粉盒 | 電氣/電子部件、變速箱、運動部件 | 封裝部件/醫用托盤 |

復印機 | 采暖、通風、空調和散熱系統部件、風扇護罩、閥門和發動機外殼 | 開關部件、接線盒、風扇/晶片托架 |

密封部件、門板、手套式操作箱 | 嵌件插入產品 |

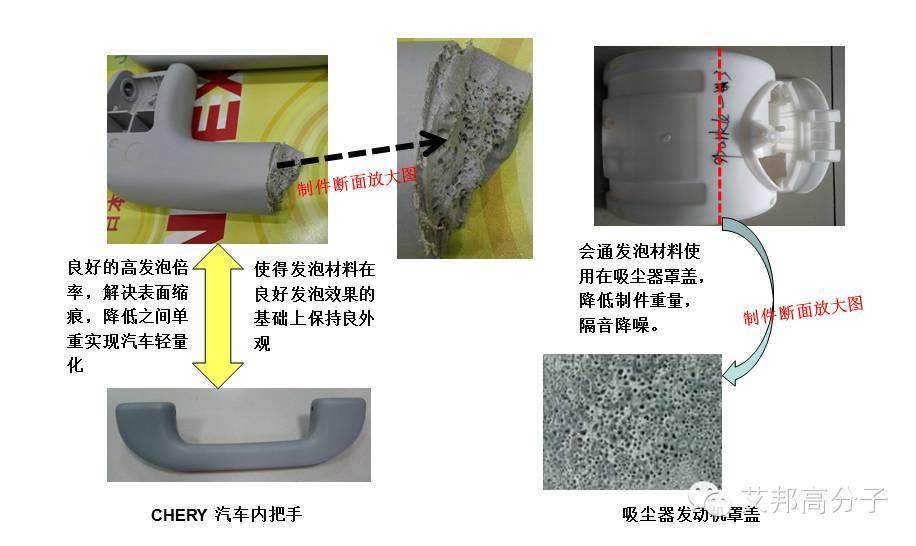

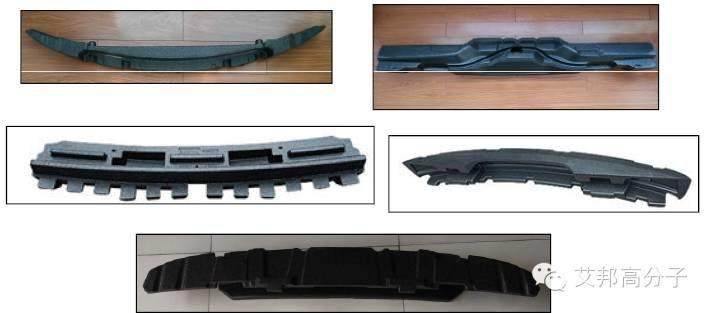

圖:EPP在汽車領域的應用

圖:EPP在汽車領域的應用

隨著家電塑料免噴涂、抗菌、安全、輕量化、新工藝的發展趨勢,微發泡特有的性能也漸漸成為家電塑料關注的材料。

三、注塑微發泡成型機理

1.成型過程

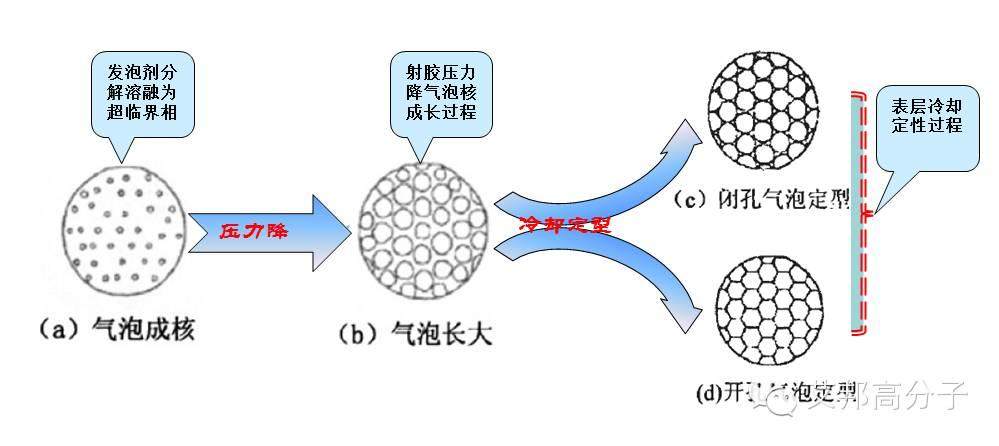

微發泡成型過程可分成三個階段:

首先,是將超臨界流體(二氧化碳或氮氣)溶解到熱融膠中形成單相溶體并保持在高壓力下;

然后,通過開關式射嘴射入溫度和壓力較低的模具型腔,由于溫度和壓力降低引發分子的不穩定性從而在制品中形成大量的氣泡核,

最后,這些氣泡核逐漸長大生成微小的孔洞。我們從制品截面可以明顯看到表層還是未發泡的實體層,這是由于在填充過程中模具溫度較低,表面的樹脂冷卻迅速,細胞核沒有成長的時間所以還未發泡。

2.泡孔成型機理:

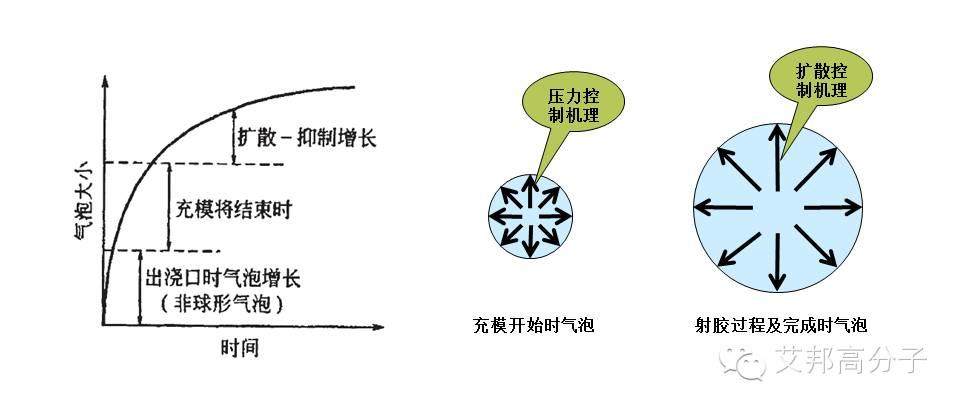

3.充模發泡機理:

PP微發泡前后性能對比

項目 | 單位 | 未發泡PP+EPDM T20 | 發泡PP+EPDM T20 | 發泡二次開模 PP+EPDM T20 |

比重 | g/cm2 | 1.068 | 1.054 | 0.955 |

拉伸強度 | MPa | 16.8 | 16.9 | 13.7 |

彎曲強度 | MPa | 21.5 | 22.1 | 23.2 |

彎曲模量 | MPa | 1348.3 | 1428.7 | 1575.2 |

懸臂梁缺口沖擊強度23℃ | Kj/m2 | 26.7 | 24.8 | 23.3 |

懸臂梁缺口沖擊強度30℃ | Kj/m2 | 3.4 | 4.2 | 4.3 |

熔融指數 | / | / | / | / |

PP微發泡前后性能對比

隨著微發泡技術的發展,這項技術在汽車、家電等領域輕量化、降低成本等方向會越來越重要,未來的汽車、家電塑料發展必定少不了微發泡技術的持續創新。回復“發泡”可查詢更多信息

素材來源于合肥會通新材料有限公司

艾邦高分子整理,如有涉及版權,請聯系我們刪除,聯系郵箱:info@polytpe.com

推薦閱讀:

加入“注塑交流”微信群,請加微信:18320865613或15712009605,并注明”微發泡+公司名稱“

閱讀原文,申請加入注塑交流群

↓↓↓

始發于微信公眾號:艾邦高分子