一個完美密封的電子封裝器件可在數十年內持續發揮預定功能,不出現性能中斷、錯誤或顯著下降。然而,設計與現場工程師需采用正確的材料、密封劑、工具設備及工藝步驟,才能為新一代半導體驅動型電子封裝實現這種高性能水平。優質密封封裝所帶來的信心,終將推動開發出功能更強大的芯片。(更多電子陶瓷精彩內容敬請關注7月3日艾邦第四屆多層陶瓷(LTCC/HTCC/MLCC)產業論壇)

氣密封裝是半導體芯片封裝的關鍵工藝。此處的"氣密"指完全防泄漏的密封。半導體芯片經歷晶圓切割成獨立芯片,最終裝入分立式封裝的多道工序。這些芯片通過貼裝環氧樹脂或共晶焊料牢固固定在焊盤上,再通過極細導線與陶瓷封裝焊盤實現電氣連接。

陶瓷封裝——實質是"芯片載體"——通常為多層結構,陶瓷體內含電氣穿通孔。這些層內連接至封裝底部或側邊,以便與其他電氣元件共同安裝到印刷電路板上。可用的芯片封裝類型包括帶引線芯片載體(LCC)、陶瓷四邊扁平封裝(CQFP)、四邊扁平封裝(QFP)等多種。

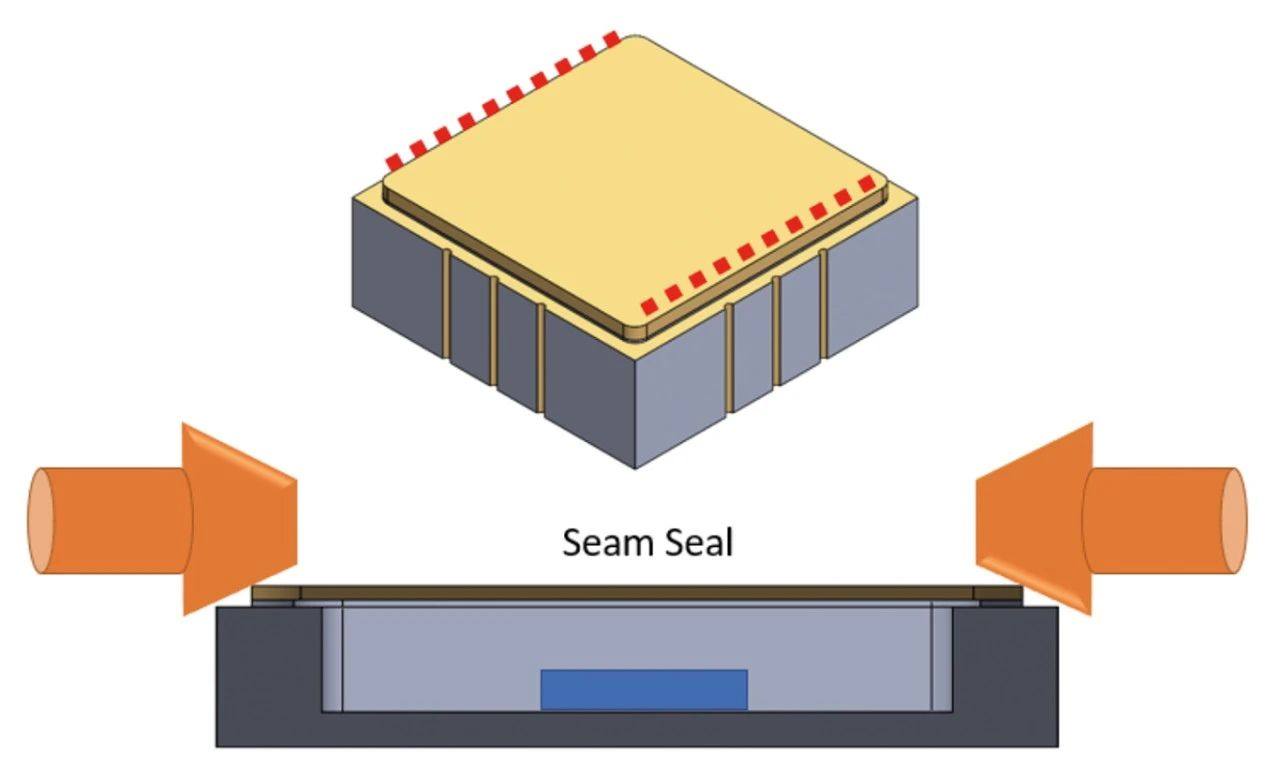

▲?陶瓷封裝通過平行電極縫焊熔融封蓋實現密封

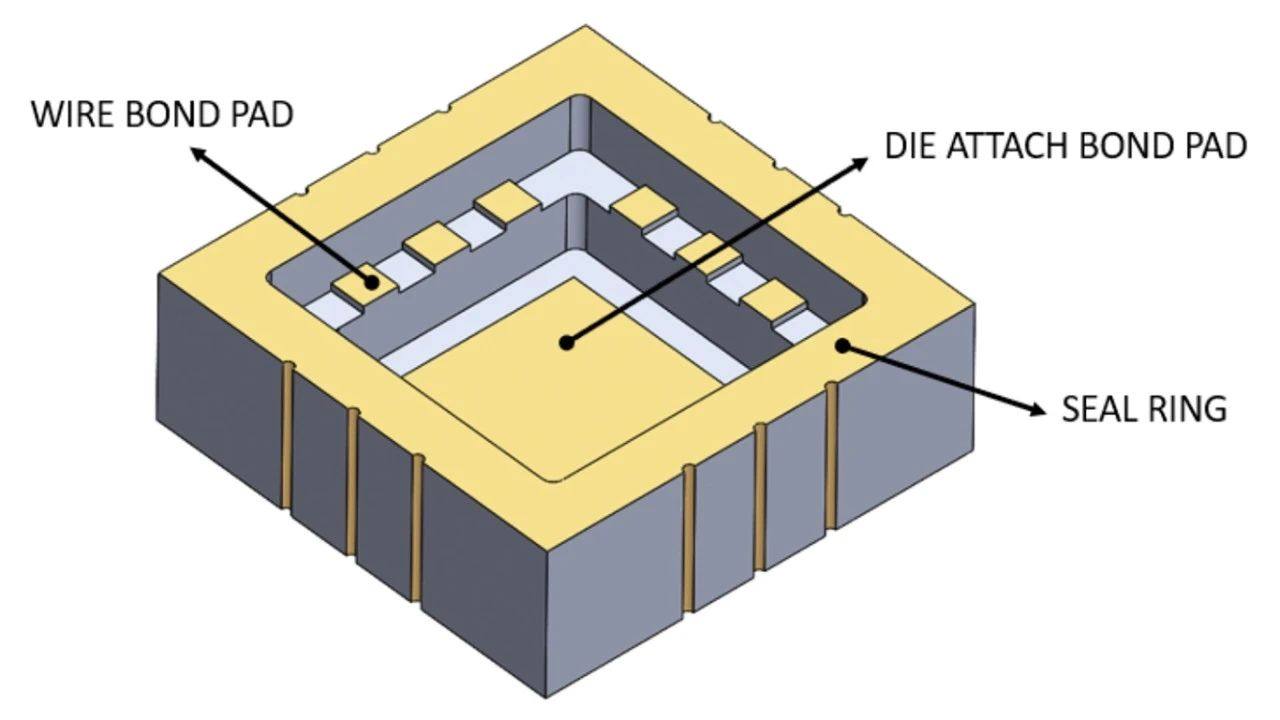

▲帶密封環、鍵合絲與芯片焊盤的陶瓷封裝

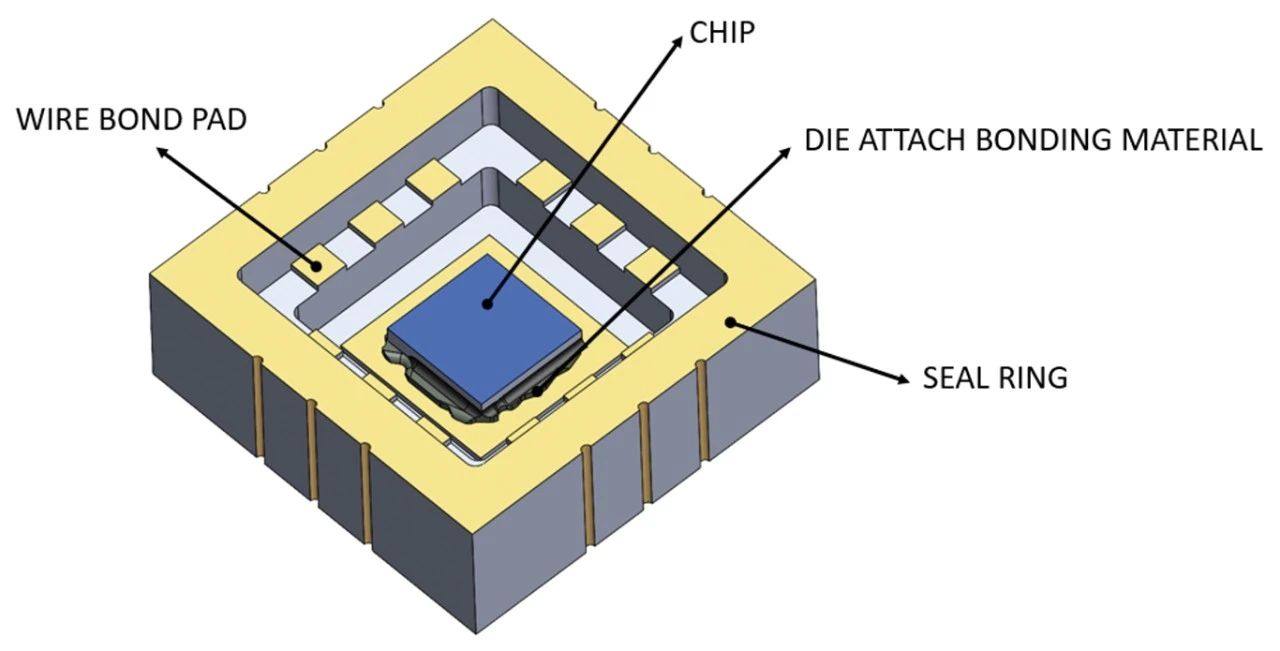

▲?貼裝芯片的陶瓷封裝

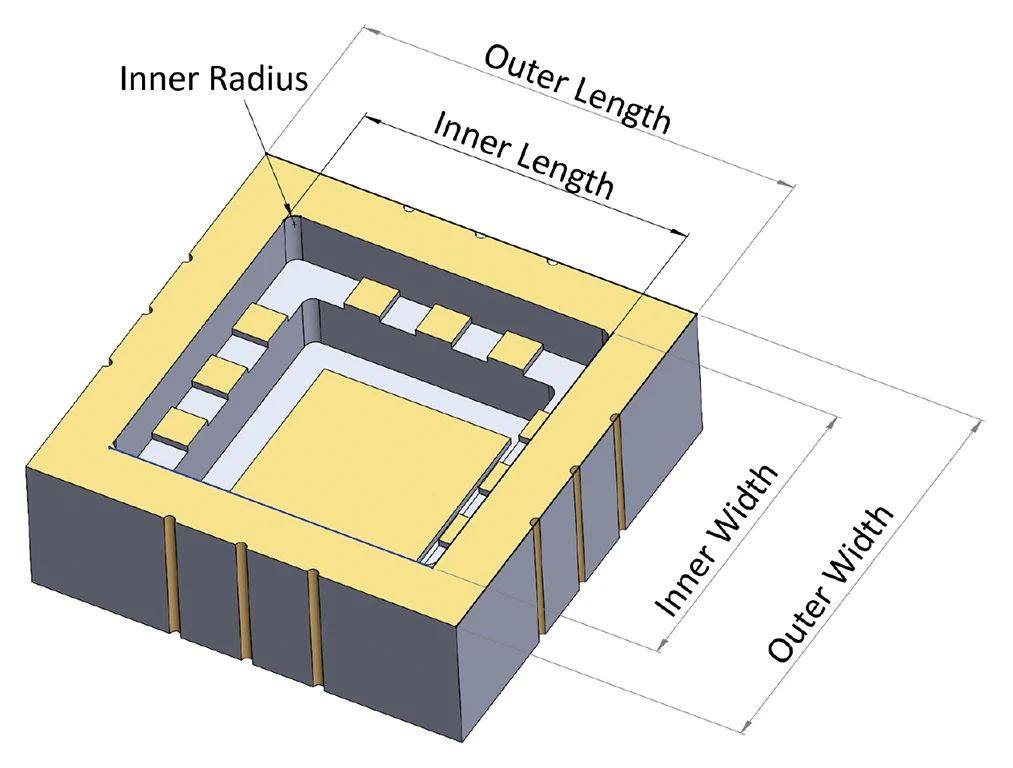

▲?含密封環尺寸的陶瓷封裝

內含芯片和鍵合絲的陶瓷封裝必須進行氣密性密封,以防止濕氣或松散顆粒等污染物侵入。氣密封裝工藝直接決定了組裝器件的運行可靠性。下圖展示了半導體芯片及其數百根超細鍵合絲(直徑最小達0.0007英寸/17.78微米),芯片尺寸從數毫米到數十毫米不等,鍵合絲數量隨芯片尺寸增加而增多。

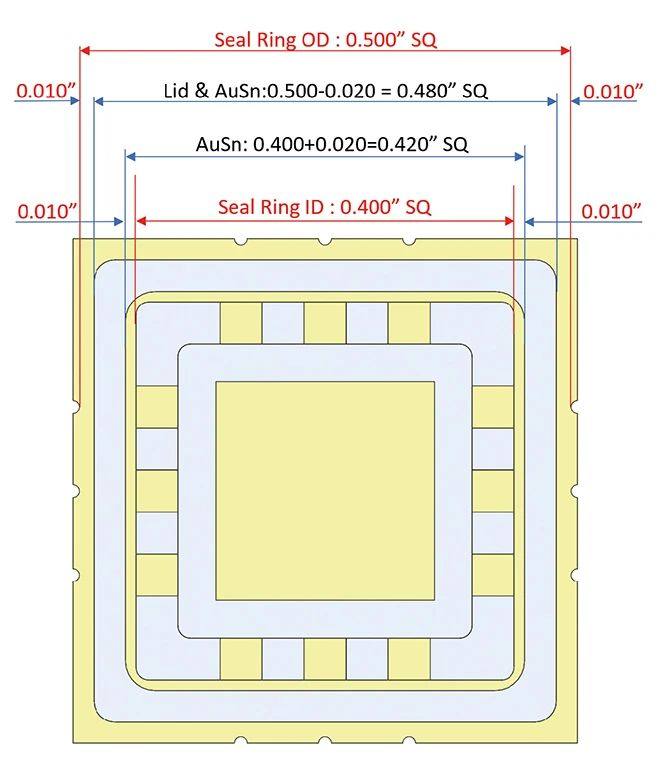

▲?封裝蓋板與焊料設計準則

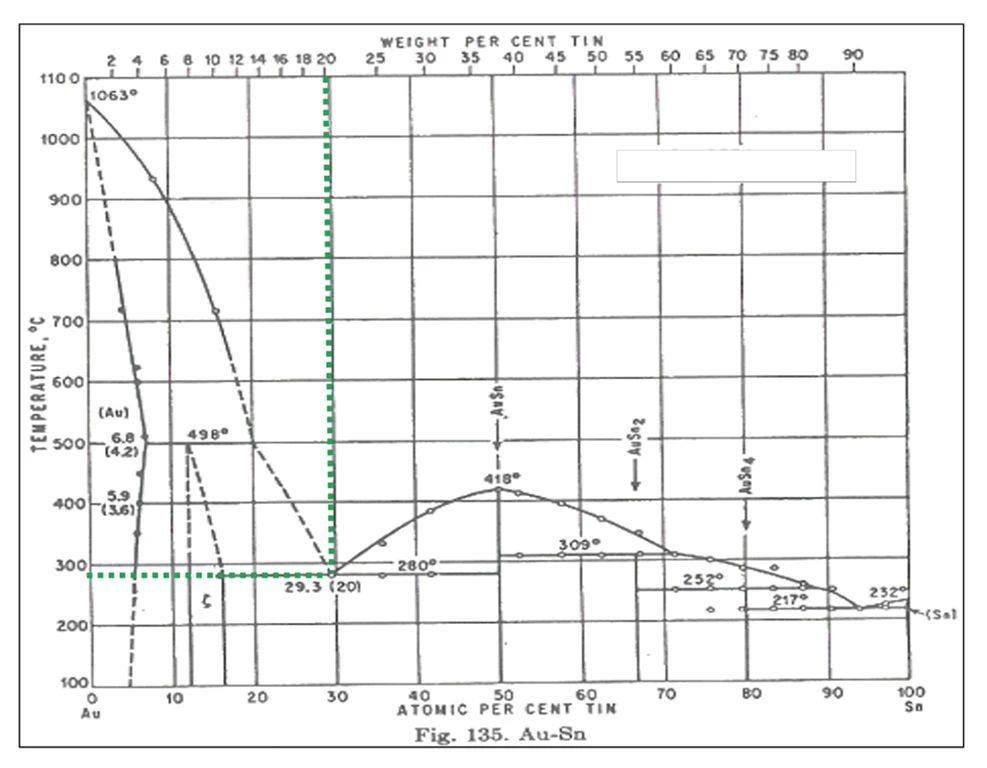

▲?金錫相圖

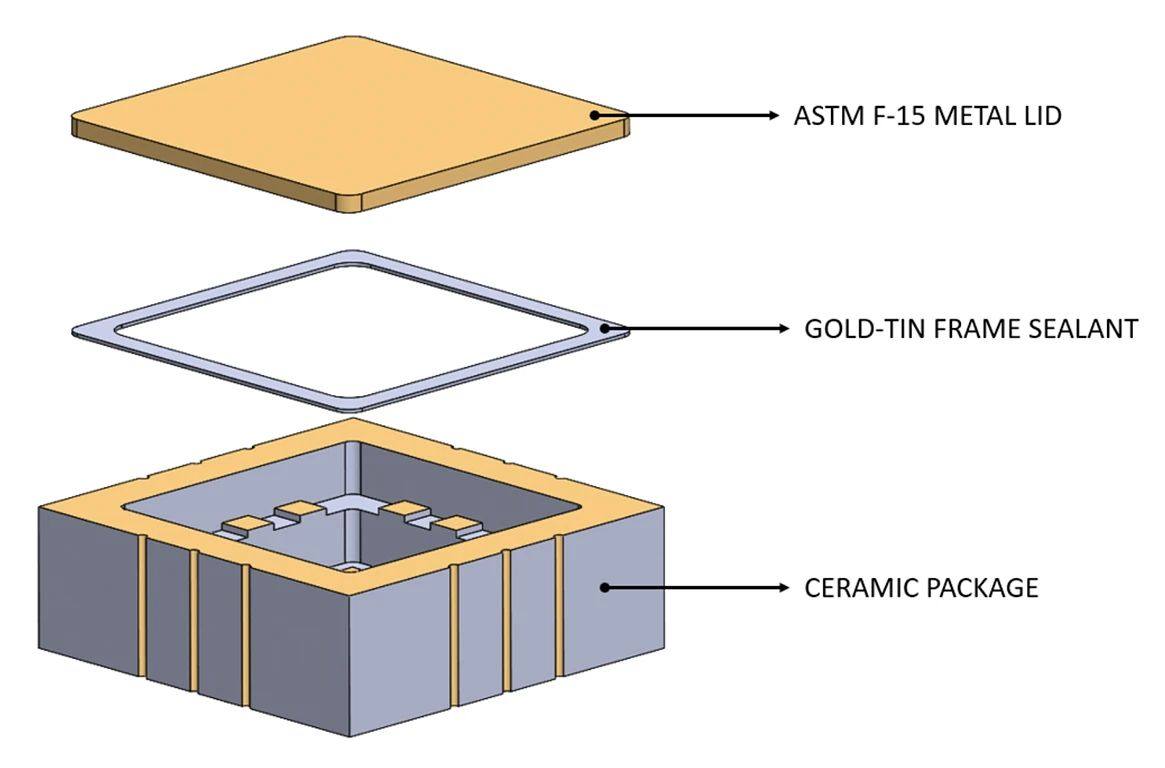

▲陶瓷封裝、焊料框架與鍍金屬蓋板的分解視圖

分立芯片中的微機電系統(MEMS)含有肉眼不可見的超精密齒輪、鐘表機構及運動執行器。任何沉積顆粒都可能干擾其性能。同樣,高密度鍵合絲之間若存在導電顆粒或濕氣,也將導致故障。這進一步凸顯了封裝組件氣密性的重要性。

在聚焦密封工藝前,需了解材料特性、局限性、設計準則、存儲及處理流程。

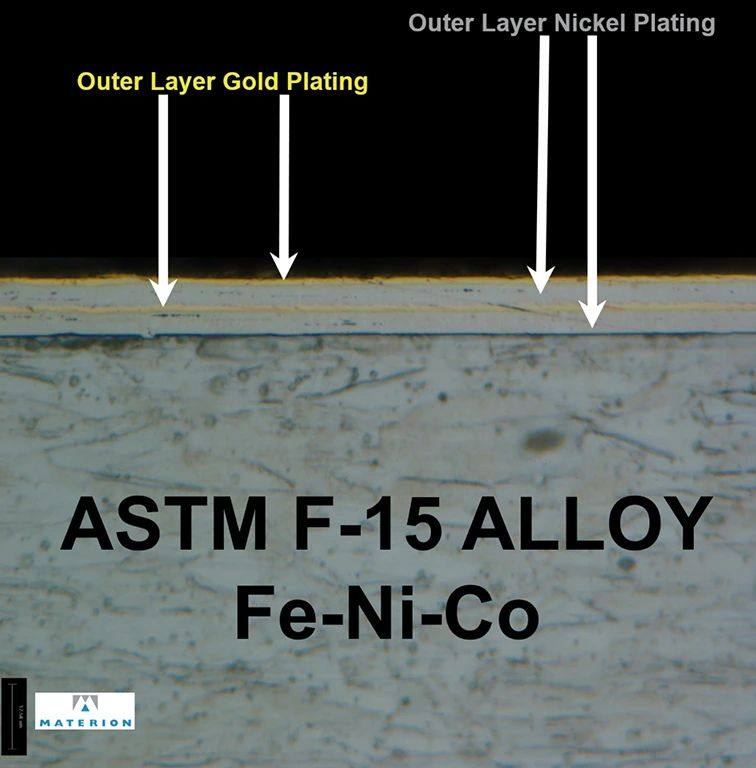

▲?鎳金四層順序電鍍截面圖

例如,陶瓷封裝類型有以下幾種:

- 表面貼裝陶瓷封裝

- 陶瓷針柵陣列封裝

- 陶瓷四邊扁平封裝

- 陶瓷混合封裝

- 光纖通信封裝

- 粘接材料或焊料

- 待封裝元件:芯片、貼裝材料、鍵合絲等

根據氣密性要求等級,封裝采用一種或兩種密封工藝:金屬蓋板縫焊或鍍金屬蓋板釬焊。

▲鎳遷移過程示意圖

▲?框架蓋板組裝結構

▲四角點焊位置示意

金屬蓋板縫焊

該可靠工藝通過一對圓形電極沿蓋板邊緣移動,熔化并熔合至封裝密封環區域。適用場景包括:

- 半導體芯片不耐受高熱(縫焊提供局部邊緣加熱)

- 用戶無回流焊爐設備

射頻應用(RF封裝)且氣密性要求較低

鍍金屬蓋板釬焊

此工藝同樣可實現高可靠性氣密封裝,并通過多道密封后測試驗證有效性。

所有封裝類型均涉及芯片焊盤、鍵合焊盤和密封環等通用要素。圖3展示了陶瓷封裝的關鍵結構特征。

▲?帶式爐氣密封裝關鍵參數控制與建議

芯片貼裝焊盤

半導體芯片通過共晶焊料合金或環氧樹脂固定于此區域。環氧貼裝膠通常含樹脂和固化劑,需充分混合后涂覆于焊盤。芯片加壓貼裝以啟動潤濕并排除粘接材料中殘留氣體,隨后高溫固化。此過程需精準控制,防止變形。

88Au12Ge和80Au20Sn可作為共晶焊接材料,熔點分別為361°C和280°C(實際設定溫度需考慮工裝的熱損耗)。二者均為純合金,不含粘合劑。

材料選擇需考慮芯片與接觸材料的熱膨脹系數(CTE),并嚴格界定熔融與固化溫度條件。

▲?真空爐內腔示意圖

芯片貼裝后密封條件

需驗證焊接可靠性并排除殘留氣體。供應商應提供除有機物/粘合劑的固化指導。否則釬焊過程中可能釋放氫飽和烴或濕氣,殘留氣體會損害器件電氣性能與壽命。

實現無空隙粘接需精密控制貼裝工藝。后密封驗證成本高且結果易失真,必須嚴格管理存儲條件、有效期、混合比例、使用時長及單班用量,并防范環境濕氣侵入。

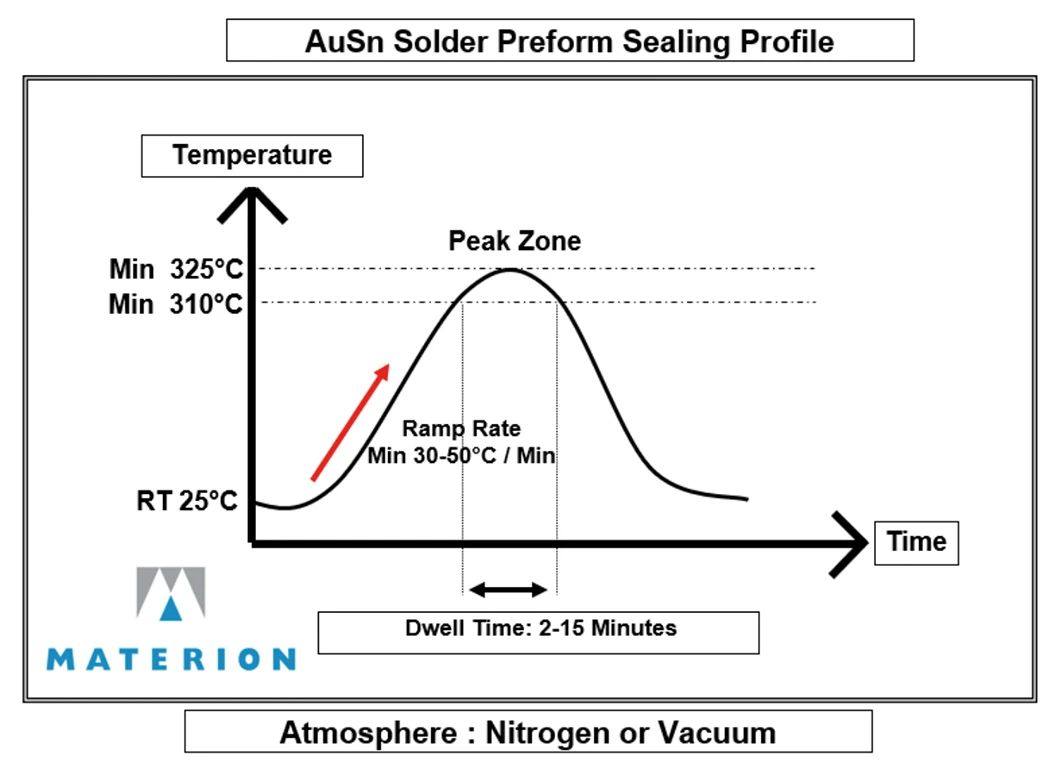

▲?金錫回流曲線

高效氣密封裝分步指南,成功密封取決于以下要素:

- 封裝密封環設計準則

- 密封劑與蓋板材料選擇

- 密封方法與工藝控制

- 氣密封裝后測試與故障排除

- 新一代封裝材料選擇

- 密封環設計準則

封裝體密封環設計指南:

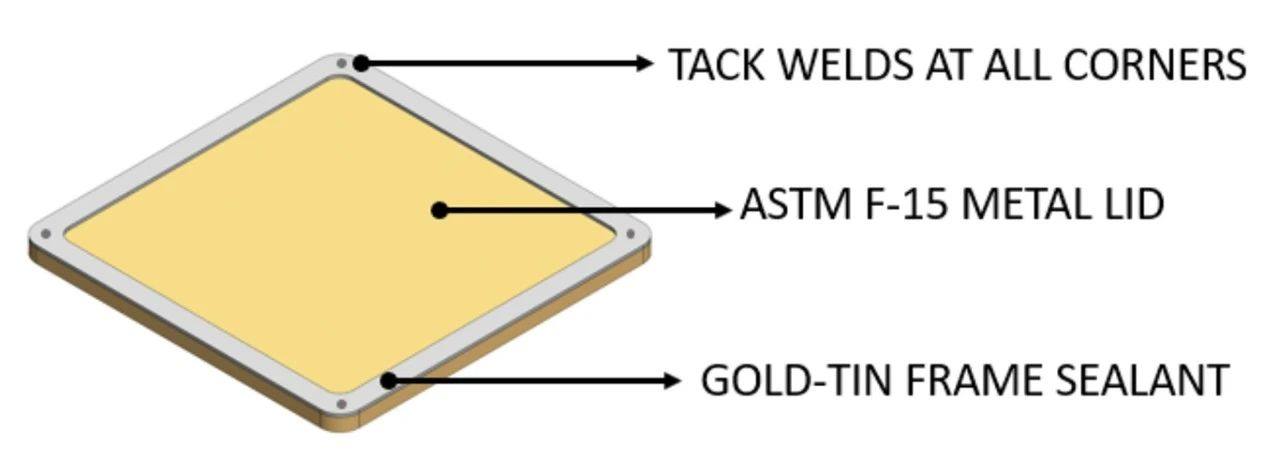

設計時需考慮氣密封裝蓋板 及其焊料的尺寸。外密封環、金屬蓋板 (metal lid) 和金錫焊料框架 是關鍵的設計要素。

蓋板尺寸: 若封裝體密封環的外部長寬為 0.500 英寸見方,則蓋板尺寸應為 0.500 英寸 - 0.010 英寸 - 0.010 英寸 = 0.480 英寸見方。

金錫焊料內尺寸: 接下來需確定金錫焊料的內部尺寸。為此,必須同時考慮密封環的內、外尺寸。若密封環內部尺寸為 0.400 英寸見方,則金錫焊料的內部尺寸應為 0.400 英寸 + 0.010 英寸 + 0.010 英寸 = 0.420 英寸見方。

內外半徑對于整體設計、焊料厚度 和蓋板厚度也是設計要點, 0.010 英寸間隙取決于密封環區域的可用空間 ,對于外部間隙 (outer gap),此值可低至 0.002 英寸。若密封環本身較窄,內部密封環區域的間隙值也可接近此低值 (0.002 英寸)。

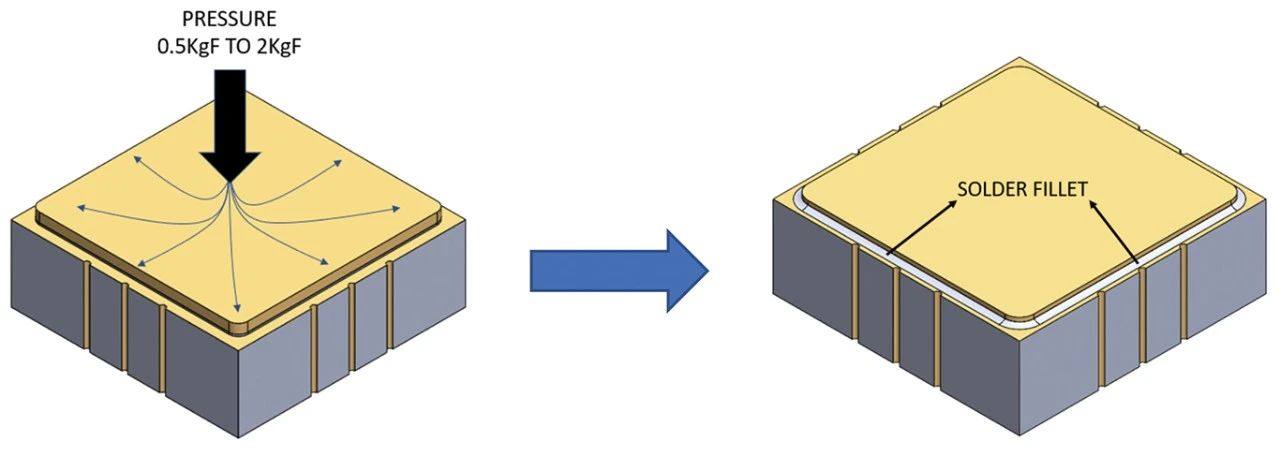

▲?左圖:施加壓力后的組裝。右圖:采用焊錫圓角進行后密封。

密封劑材料選擇

適用于防漏氣密接頭的焊料合金和共晶焊料有多種選擇。金錫合金(Au80Sn20)被證明在金屬蓋板與陶瓷/金屬封裝體的鍵合中表現尤為出色。該合金熔點為280°C,在溫度循環測試中展現出優異的可靠性。

表中提到,這種80%金/20%錫焊料的生產過程中必須確保高純度,以及成分比例在其標稱重量百分比范圍內,以實現良好的連接性能。

- 金錫純度:降低導熱性。

- 金錫污染:氧化物、有機物。

- 金錫界面接觸面積。

蓋板材料選擇

金屬封蓋通常使用由鐵、鎳和鈷組成的合金,亦稱為ASTM F-15材料。為了讓金錫焊料與封裝良好連接,封蓋必須經過妥善處理。如果封蓋鐵(Fe)含量超過50%,則可能隨著時間氧化。裸露封蓋無法實現金錫焊料潤濕,因此可靠的金鍍層顯得至關重要。

封蓋通過電鍍方式先鍍100到350微英寸厚的鎳層,隨后鍍約50微英寸厚的金層。針對高可靠性應用,會額外鍍更多的鎳和金,但總鎳層厚度不得超過450微英寸,金鍍層的厚度至少需達到50微英寸。這種設計旨在避免邊緣形成過厚的堆積,以確保氣密焊接質量。

鍍層的有效性

電鍍過程極其關鍵。例如應避免鍍層邊緣的堆積。同時必須維護電鍍溶液和化學成分的穩定性。需要指出的是,這種鍍層并非為了美觀,而是專門為高質量的氣密封裝設計的,同時需要良好的焊接性。電鍍維護不善可能導致氣體被困在鍍層中。

后電鍍測試可用于驗證鍍層質量,特別是測定鍍層中氫含量。為了預防問題,應定期進行電鍍槽維護和鍍液的化學成分檢測。完成電鍍后,通常也會進行最后階段低溫退火處理(溫度在120℃到150℃之間,持續8至12小時)。

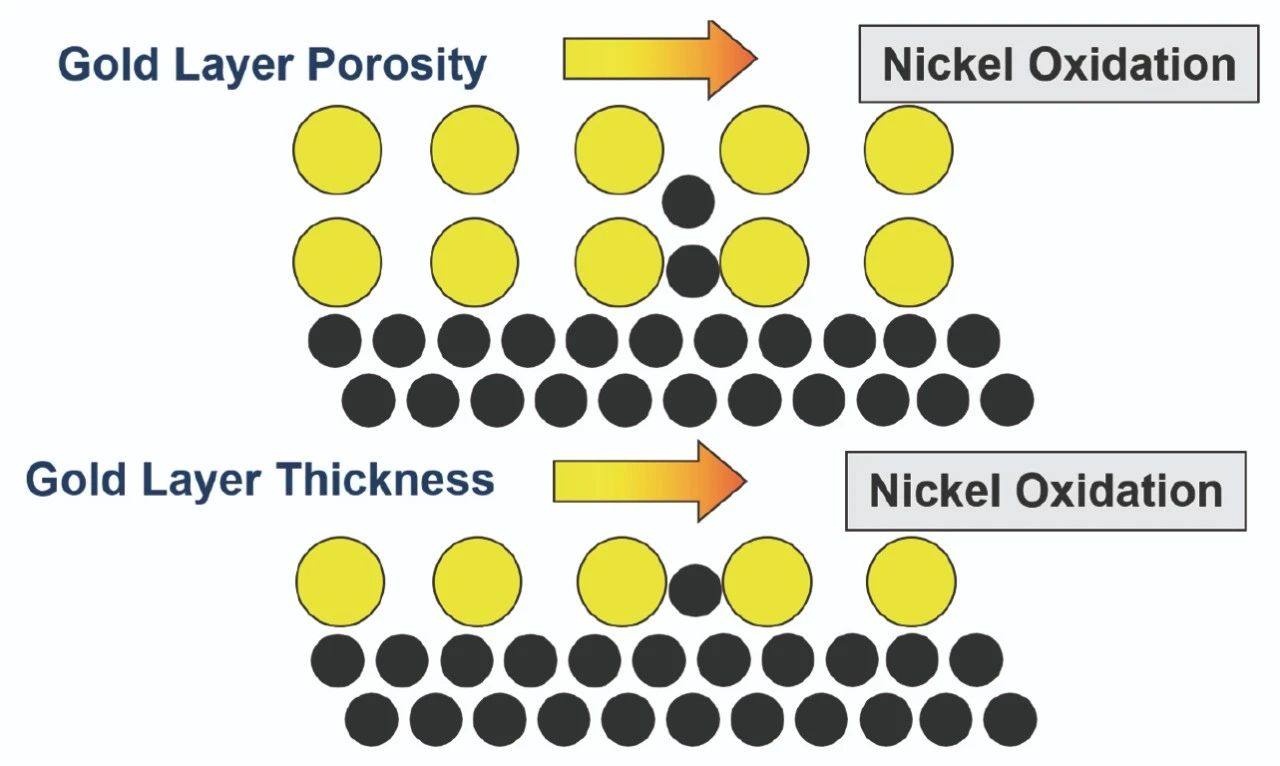

注意,長期高溫退火可能導致鎳層向金層遷移,從而干擾焊錫的潤濕性。金錫合金焊料無法與鎳潤濕。如果鍍層過薄或表面孔隙率較高,則更容易導致鎳遷移現象。

密封方法與工藝控制

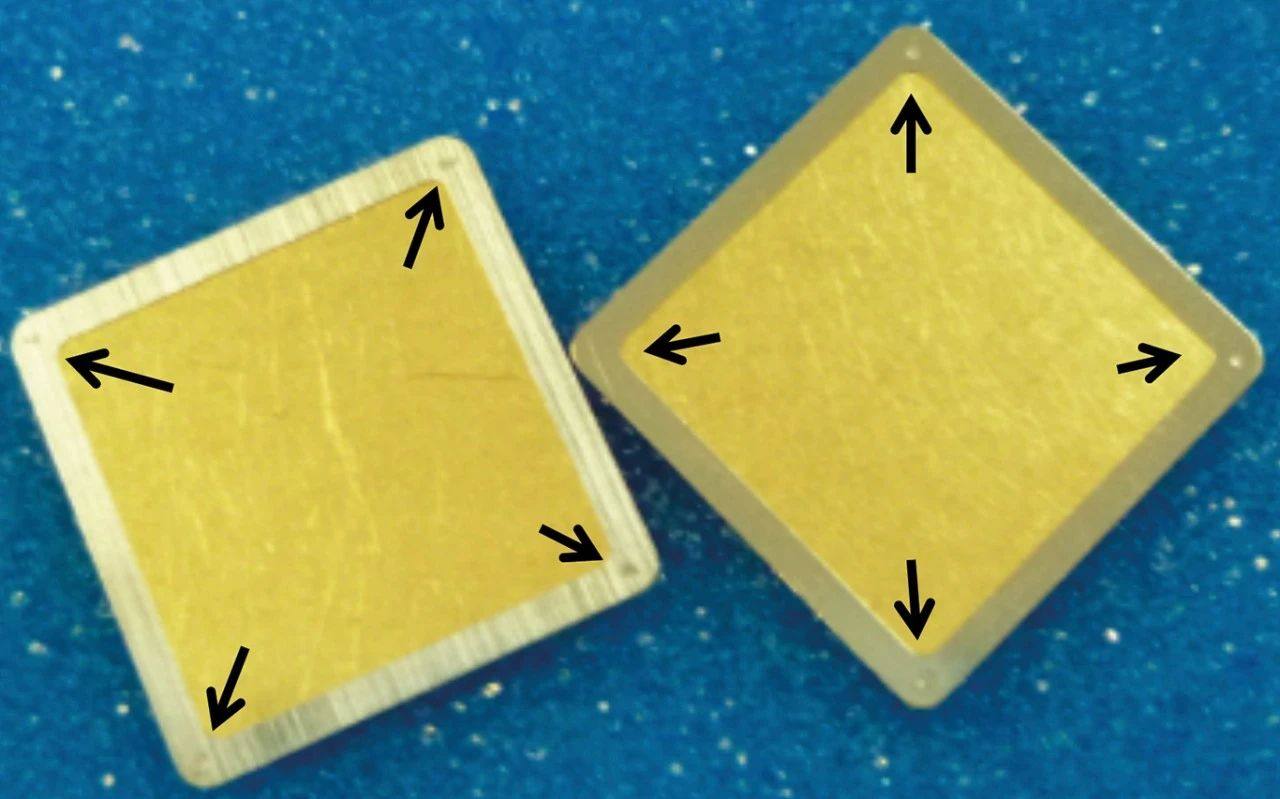

定位焊或點焊:在最終密封之前,必須通過定位焊或點焊將金錫合金焊料固定到鍍有鎳金的蓋子上。這對于避免錯位和其他可能影響氣密封裝質量的缺陷至關重要。同時,這種工藝也為用戶帶來便利,使其可以首先將框架和封蓋作為一個組件進行組裝,再進入最后密封步驟。定位焊需要將少量的金錫共晶焊料熔化并固定在蓋子的四個角上。

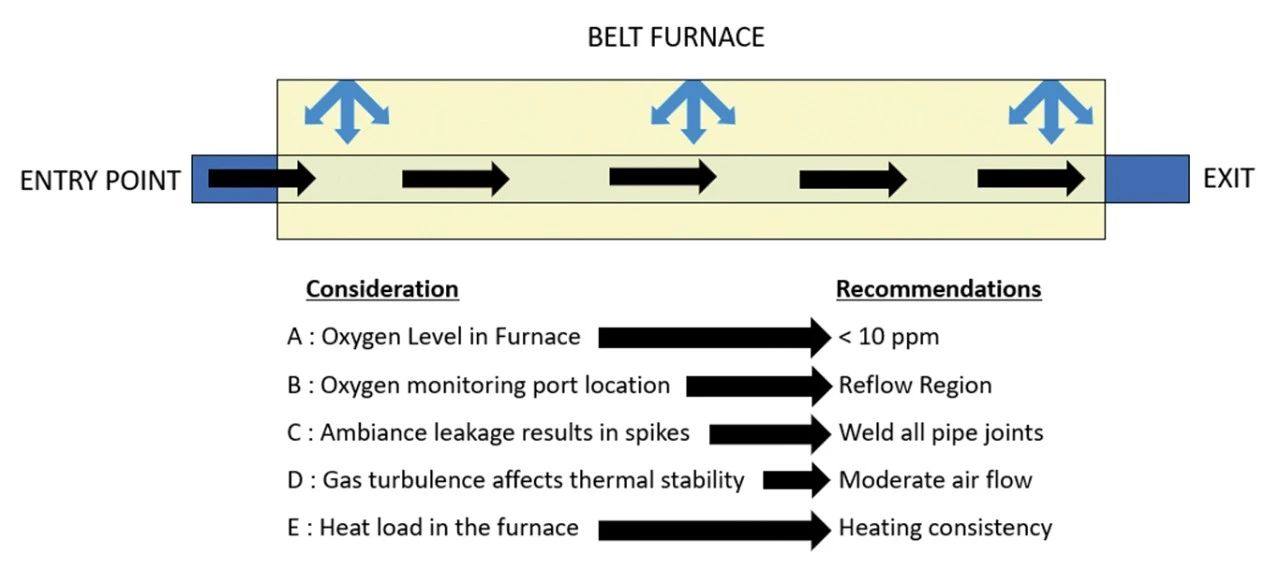

回流設備和工藝控制:在封裝之前,必須選擇合適的回流焊設備。金錫合金或其他焊料的氣密密封需要在惰性環境中進行,否則氧化可能影響密封的完整性。如果使用帶式爐(belt furnace),必須對維護和密封曲線進行良好監控。回流爐內的氧氣含量需實時監測和控制。選擇真空回流爐可進一步去除不必要的氣體。無論選擇何種設備,其性能最終將決定氣密封裝的質量。

金錫合金密封曲線:以下是金錫合金密封曲線的關鍵考慮點:

升溫速率:升溫速率應逐步且緩慢,以促進釋放組件內部的氣體,同時避免鎳的遷移。快速升溫可能導致鍍層多孔部分的鎳遷移。在真空爐中,可以排空所有逸出的氣體,而在帶式爐中可以通過充入氮氣抑制類似的問題。

峰值溫度:金錫焊料的熔點溫度為280℃。密封組件及其工裝夾具可能會吸收部分熱量。如果焊料及蓋子溫度達到峰值,目標包括:徹底移除氣體、焊料完全流動、形成焊料圓角接縫、消除針孔或空隙。暴露峰值溫度的時間需根據產品尺寸、裝配工具和工藝情況而定。在關鍵工藝未完成時減少暴露時間可能會出現故障模式,這可以通過目視檢查、漏氣測試或X射線檢測觀察到。

降溫過程:降溫過程必須逐步進行,突然冷卻或從爐內移除產品可能會產生不利影響。

適當的壓力:為了確保金錫合金形成良好的氣密連接,需要施加足夠的壓力進行密封。通常約需0.5至4千克力的壓力。在所有工藝中,壓力從蓋子傳遞到金錫密封環,尤其在高溫階段推動蓋子并擠壓熔化的焊料形成圓角封邊非常重要。

封裝夾具

封裝夾具類型多樣,且可根據封裝類型和生產量定制。對齊夾具的設計也非常關鍵,尤其是面對提升生產量的需求時。

后密封可靠性測試用于驗證工藝和材料選擇的有效性。這些測試按多個等級逐一進行。所有測試的詳細信息可參見標準MIL-883指南。

下一代封裝材料選項。這些測試的目的是驗證氣密封裝的成功性。同樣,一個有效的封裝過程可以顯著延長封裝的使用壽命,尤其是在嚴酷環境中無法進行更換或維修的應用場景(如衛星或航天器上的板級模塊)。

適用于下一代氣密封裝的多種新材料和工藝正在涌現。例如,用于光學通信的透明封蓋;用于電磁干擾噪聲控制的非磁性封蓋;以及用于捕集封裝內部釋放的氫氣的吸氫封蓋。這些創新的封裝技術和材料為提升可靠性提供了更多選擇。

文章內容來源:《電力電子世界》2024 年第 1 期

原文鏈接:https://powerelectronicsworld.net/magazine/560

長按識別二維碼關注公眾號,點擊下方菜單欄右側“微信群”,申請加入陶瓷基板交流群

?

活動推薦

第四屆多層陶瓷(LTCC/HTCC/MLCC)產業論壇(2025年7月3日·合肥)

2025年7月3日

合肥

合肥皇冠假日酒店

?

一、會議議題

第四屆多層陶瓷(LTCC/HTCC/MLCC)產業論壇 | ||

序號 | 暫定議題 | 擬邀請企業 |

1 | 氮化鋁陶瓷新應用和新技術 | 合肥圣達電子科技實業有限公司部長集團專家黨軍杰 |

2 | HTCC/LTCC電子陶瓷 技術及應用前景 | 嘉興佳利電子有限公司研究院院長胡元云 |

3 | 多層共燒陶瓷燒結設備工藝研究 | 合肥恒力裝備有限公司 |

4 | 基于納米導電墨水高溫厚膜電極電路噴墨制造技術 | 北京大華博科智能科技有限公司CEO 張興業? |

5 | 低成本高可靠芯片空腔封裝(ACC ACP): | 佛山市佛大華康科技有限公司高級工程師劉榮富 |

6 | 功能陶瓷金屬化漿料概述 | 合肥圣達電子科技實業有限公司部長楊軍博士 |

7 | MLCC產品的檢測及其可靠性分析技術 | 風華高科研究院檢測分析中心技術開發工程師孫鵬飛 |

8 | MLCC技術發展趨勢及信維新產品介紹 | 深圳市信維通信股份有限公司MLCC研發總經理 宋喆 |

9 | 微射流均質機在MLCC行業的應用 | 諾澤流體科技(上海)有限公司 銷售總監 劉立柯 |

10 | 多層陶瓷元器件與材料發展及應用 | 電子科技大學教授唐斌 |

11 | 邁博瑞新一代MLCC漿料過濾技術解決方案? | 邁博瑞新材料(嘉興)有限公司研發經理胡進華 |

12 | 電子行業高純氮氣降本增效 | 加力新能源科技(上海)有限公司發展部部長李曉冬 |

13 | 陶瓷覆銅板用原材料國產化 | 合肥圣達電子科技實業有限公司部長集團專家許海仙 |

14 | 低成本高頻高強度銅基LTCC材料及工程應用(上) | 中國振華集團云科電子有限公司副總工程師龐錦標 |

15 | 低成本高頻高強度銅基LTCC材料及工程應用(下) | 航天科技五院西安分院主任工藝師楊士成 |

16 | LTCC射頻器件研制技術和發展趨勢 | 深圳飛特爾科技有限公司董事長王洪洋博士 |

17 | 更多的議題更新中…… | |

以最終議題為準。歡迎推薦或自擬議題,演講/贊助請聯系李小姐:18124643204

二、報名方式:

方式一:

溫小姐:18126443075(同微信)?

郵箱:ab057@aibang.com?

掃碼添加微信,咨詢會議詳情?

注意:每位參會者均需要提供信息

方式二:長按二維碼掃碼在線登記報名

或者復制網址到瀏覽器后,微信注冊報名

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入交流群。