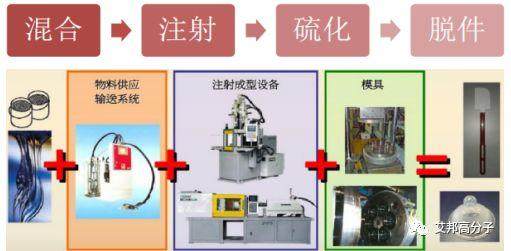

目前硅膠密封圈(硅膠結構件)的核心加工生產技術是液體硅橡膠注射成型技術(LSR/LIM)。是指有一定形狀的模型,通過壓力將融溶狀態的膠體(液體硅膠)注入摸腔而成型,一般包括混合、注射、硫化、脫件等步驟。

圖LSR生產工藝及對應設備和模具

在這個過程中,LSR與傳統熱塑性膠料相比,在收縮率、脫模、模具材料、冷流道系統、溫度控制等方面都存在較大區別,使得LSR的加工難度比普通熱塑性膠要大。主要有四大加工難點。此外,艾邦建有手機防水技術交流群,歡迎長按如下二維碼或添加小編微信:polytpe06,加入手機防水技術交流群,備注 “防水”,和專業的人士進行交流。

一、LSR四大加工難點

收縮率

LSR并不會在模內收縮,但它們在脫模和冷卻后,常常會收縮2.5%-3%。至于究竟收縮多少,在一定程度上取決于該膠料的配方。

從模具角度考慮,收縮率可能受到幾種因素的影響,其中包括模具的溫度、膠料脫模時的溫度,以及模腔內的壓力和膠料隨后的壓縮情況。

制品的外形尺寸對其收縮率也有影響,較厚的制品的收縮率一般要比較薄者小。如果需進行二次硫化,則可能再額外地收縮0.5%-0.7%。

脫模

通過硫化的液體硅橡膠容易粘附在金屬的表面,制品的柔韌性會使其脫模困難。

模具材料

模具托板常用非合金工具鋼(no.1.1730,DINcodeC45W)制成,對于需承受170℃-210℃高溫的模具托板,考慮到抗沖擊性,應當用預回火鋼(no.1.2312,DINcode40CrMn-MoS86)制造。對于設置模腔的模具托板,應采用經氮化或回火熱處理的乙具鋼制造,以確保其耐高溫性能。

溫度控制

LSR的模壓要使整個模具的溫度場均勻分布,以促進LSR均勻固化。以采用電加熱方式為宜,通常是采用帶形電熱器、筒形加熱器或加熱板加熱。

智能手機的防水硅膠圈多是在原有的金屬配件上進行二次成型,同時體型比一般使用的硅膠圈更小,與機殼/配件配合程度要求更高,需要采用更加精密(微量)的注射成型技術,進一步提升難度。我們來看一下微注射成型工藝。

二、微注射成型工藝要求

精密注射成型關鍵在于模具制造、溫度控制、上料壓力控制等方面。模具制造難度在于毫米和微米級尺寸控制,進料等,溫度控制要求保證進料,脫模的溫度適宜穩定,上料壓力控制會影響產品是否會產生氣孔、缺陷率等方面,直接影響最終防水功能的可靠性。

表:微注射成型的工藝特征

|

特點 |

要求 |

原因 |

|

尺寸小 |

幾微米到幾厘米數量級,長寬比在1到100之間 |

|

|

形狀特殊 |

大流道和大澆口 特殊的分置的加熱和冷卻系統 |

保證聚合物在流動過程中可靠地控制和切換,以避免材料降解特殊的分置的加熱和冷卻系統動態控制模具溫度 |

|

功能區復雜 |

高注射速度和高注射壓力 (達數百至數千kg/cm2)

|

保證正確充模 |

|

改進的模具傳感器、高精度模具導向裝置、模具抽空系統、集成流道采集器和用于制品取出的機械手、自動澆口切除系統,以及在每個周期激活的模具清洗系統 |

控制生產工藝以及有 效處理和包裝微注射 成型制品 |

|

資料來源于知網,招商證券歸納,艾邦產業通編輯整理,未經允許禁止轉載!

第七屆手機外殼加工技術與應用論壇

(3D玻璃、全面屏及金屬中框)

2018年5月19日

深圳 中海凱驪酒店

深圳 龍崗區 大運路168號

規模:600人

主要議題:

|

1. 雙面玻璃+金屬中框已成主流,未來手機外殼材質將如何發展?3D玻璃、陶瓷及復合材料將如何劃分這個市場? |

|

2. 3D玻璃加工生產新材料、新工藝、新設備 |

|

3. 如何快速高效,并提高3D玻璃蓋板全制程工藝的直通率? |

|

4. 高曲度與多功能3D玻璃蓋板是什么?(5曲面3D玻璃蓋板加工難點解析) |

|

5. 摔不爛的手機玻璃蓋板的工藝之旅 |

|

6. 手機高鋁蓋板玻璃基材的制備工藝及應用現狀 |

|

7. 手機全面屏CNC加工工藝及難點解析 |

|

8. 如何提高熱彎設備良率、效率及穩定性? |

|

9. 3D玻璃蓋板拋光自動化的思考 |

|

10. 3D玻璃UV轉印工藝及材料解析 |

|

11. 如何通過多層PVD鍍顏色膜增加3D玻璃蓋板的酷炫效果? |

|

12. 3D玻璃蓋板的噴墨噴涂工藝 |

|

13. 3D玻璃蓋板工藝難點解析:雙玻璃無縫全貼合 |

|

14. 3D玻璃蓋板弧度及瑕疵等自動化檢測 |

|

15. 3D玻璃整合天線、散熱等功能的介紹/手機3D玻璃后蓋天線的設計 |

|

16. 液態金屬是否會成為手機中框新的突破點? |

|

17. 不銹鋼及高強度金屬中框CNC加工難點解析 |

|

18. 手機金屬中框納米注塑新思考 |

注:以上議程為初定議程,以實際議程為準

報名方式:

阮女士:18312560351(微信同手機號),ruanjiaqi@polytpe.com;

王先生:13265684032(微信同手機號)

江先生:18666186648(微信同手機號)

閱讀原文,即可報名

始發于微信公眾號:艾邦高分子